Startseite > Blog > Top-Vorteile der Verwendung von Wärmekameras für die PCB-Reparatur

-

Karina

Hallo! Willkommen in meinem Shop. Lass es mich wissen, wenn du Fragen hast.

Karina

Hallo! Willkommen in meinem Shop. Lass es mich wissen, wenn du Fragen hast.

Ihre Nachricht hat die Grenze überschritten.

Top-Vorteile der Verwendung von Wärmekameras für die PCB-Reparatur

2025-10-16 15:29:59

Da elektronische Produkte immer multifunktionaler werden, entwickeln sich Schaltungssysteme hin zu höherer Integration, kleinerer Bauelemente-Packung und höherer Leistungsdichte. Die Elektronikindustrie tritt in eine Ära ein, in der hohe Präzision und hohe thermische Belastungen nebeneinander existieren.

Mit höherer Integration gehen jedoch neue Herausforderungen einher - Wärmemanagement und Fehlersuche. Wenn die Wärme, die elektronische Bauelemente während des Betriebs erzeugen, nicht richtig überwacht oder abgeführt wird, kann dies die Leistung, Stabilität und Zuverlässigkeit der Leiterplatte beeinträchtigen und kann sogar zu Bauelementausfällen während der Entwicklung oder im tatsächlichen Einsatz führen.

Bei hochdichten Leiterplatten führen Unterschiede in Strom, Spannung und Herstellungsprozessen zu unterschiedlichen thermischen Verteilungsmustern über die Bauelemente hinweg. Indem Ingenieure das thermische Profil der Leiterplatte genau messen und analysieren, können sie potenzielle Designschwächen identifizieren, die Layout- und Kühlstrategien optimieren und letztendlich die Erfolgsquoten bei der Produktentwicklung und die langfristige Zuverlässigkeit verbessern.

Traditionelle kontaktbasierte Temperaturmessmethoden sind arbeitsintensiv, invasiv und haben eine langsame Ansprechzeit, was sie für moderne Hochdichteelektronik ungeeignet macht. Im Gegensatz dazu ermöglicht die Infrarotthermografie – mit ihrem berührungslosen Betrieb, der Echtzeitvisualisierung und der hohen thermischen Empfindlichkeit – eine genaue Quantifizierung der Temperaturverteilung und eine schnelle Erkennung von anormalen Wärmequellen. Sie ist daher zu einem unverzichtbaren Werkzeug in der elektronischen Forschung und Entwicklung, Qualitätskontrolle und Fehlersuche geworden.

Dieser Artikel bietet eine systematische Übersicht über Infrarotthermografie bei der PCB-Testung und Fehlersuche, einschließlich ihrer Arbeitsweise, der wichtigsten Vorteile, typischer Anwendungsfälle und empfohlener Produktslösungen. Dadurch wird ein effizienter und datengesteuerter Ansatz für die thermische Gestaltung und die Zuverlässigkeitsoptimierung in der Elektronikfertigung angeboten.

1. Prinzipien der Wärmebildgebung und PCB-Anwendungen

1)Grundprinzipien der Infrarot-Wärmebildgebung

Alle Objekte mit einer Temperatur oberhalb von absolutem Nullpunkt (-273,15°C) emittieren Energie in Form von Infrarotstrahlung. Infrarot-Wärmekameras erfassen diese Strahlungssignale, wandeln sie in elektrische Signale um und verarbeiten sie, um ein Temperaturverteilungsbild zu generieren. Verschiedene Temperaturbereiche werden in verschiedenen Farben angezeigt, wobei Hochtemperaturbereiche normalerweise in Rot oder Gelb und Niedertemperaturbereiche in Blau oder Grün dargestellt werden.

2)Anwendungsprinzipien der Wärmebildgebung in PCBs

Wenn Strom durch elektronische Bauteile fließt, entsteht Wärme. Unter normalen Betriebsbedingungen ist die Temperaturverteilung stabil und entspricht dem erwarteten Stromverbrauch. Wenn jedoch Störungen wie Kurzschlüsse, Unterbrechungen, kalte Lötstellen, Leckagen oder Alterung auftreten, wird die lokale Temperaturverteilung abnormal. Wärmekameras können diese Veränderungen erfassen und potenzielle Störungsstellen schnell und intuitiv identifizieren.

Im Gegensatz zu kontaktbasierten Tools wie Multimetern oder Oszilloskopen Thermografie erfordert keine elektrischen Verbindungen oder Demontage von Komponenten, was eine umfassende Inspektion von hochdichten, mehrlagigen PCBs ermöglicht.

2. Typische Anwendungsfälle

1)PCB-Entwicklung und Temperaturüberwachung

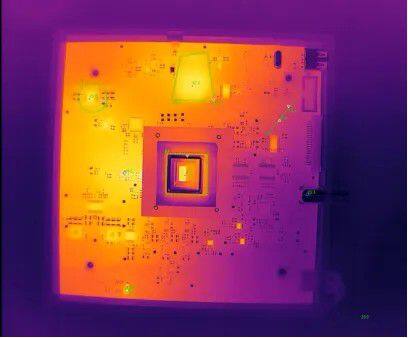

Während der Entwurfs- und Validierungsphase eines PCBs müssen die Forschungs- und Entwicklungsingenieure oft die Temperaturen verschiedener elektronischer Komponenten unter simulierten realen Betriebsbedingungen überwachen. Durch die Aufzeichnung des gesamten Prozesses vom Einschalten bis zur thermischen Stabilisierung können die Ingenieure die thermischen Verteilungscharakteristiken unter verschiedenen Lastbedingungen klar verstehen.

Infrarot-Thermografiekameras ermöglichen eine umfassende, Echtzeit-Temperaturabbildung des PCBs und helfen den Ingenieuren, Temperaturverteilungskarten und Änderungskurven für kritische Bereiche zu erstellen. Basierend auf diesen Daten können Komponenten, die Überhitzung, ungleichmäßige Wärmeableitung oder potenzielle Ausfallrisiken aufweisen, genau identifiziert werden, sodass die Ingenieure die Schaltungsanordnungen anpassen und die Wärmemanagement-Designs optimieren können.

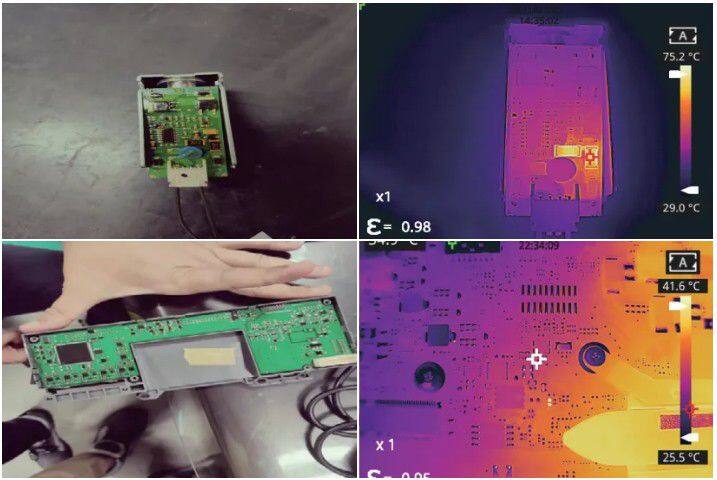

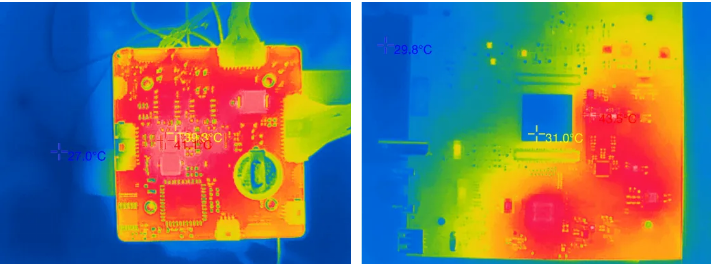

2)PCB-Fehlerortung und -wartung

Die Leiterplatte fungiert als das“Nervenzentrum” eines elektronischen Systems, und ihre Zuverlässigkeit beeinflusst direkt die Gesamtleistung des Geräts. Aufgrund längerer Betriebsdauer, externer Störungen oder Alterung der Komponenten können Leiterplatten Fehler wie Kurzschlüsse, kalte Lötstellen oder Ausfälle aufweisen.

Traditionelle kontaktbasierte Temperaturmessmethoden, wie z. B. Thermoelement-Sonden, sind ineffizient, liefern verstreute Daten und sind anfällig für Fehlermeldungen. Im Gegensatz dazu können Infrarot-Thermalkameras die Temperaturverteilung der gesamten Leiterplatte in einem einzigen Scan erfassen, was eine schnelle Identifizierung von anormal heißen Bereichen ermöglicht.

Wenn es zu internen Kurzschlüssen in Chips kommt, Kondensatoren ausfallen oder Lötstellen schlechte Kontaktierung haben, manifestieren sich diese Fehler als lokalisierte anormale Wärmebilder, die in Thermobildern als deutliche Temperaturanomalien erscheinen. Ingenieure können die Thermogramme von normalen und fehlerhaften Leiterplatten vergleichen, um die problematischen Komponenten genau zu lokalisieren.

Dieser Ansatz reduziert erheblich die Zeit, die für traditionelle punktweise Messungen benötigt wird, und macht die Wartung effizienter und zuverlässiger, insbesondere bei komplexen Schaltkreisen wie denen in Servern, Kommunikationsbasisstationen und industriellen Steuerungssystemen.

3)Chip-Mikroprüfung und zerstörungsfreie Prüfung

Als Kernkomponente einer Leiterplatte sind die Verpackungsqualität und die thermische Leistung eines Chips entscheidend für die Lebensdauer und die Gesamtleistung des Produkts. Während der Produktion und Verpackung treten häufige Defekte wie unzureichende Aushärtung der Silberpaste, Kontamination der Lötstellen und ungleichmäßige Spannung auf dem Chiprahmen auf, die alle den Kontaktwiderstand erhöhen und ungewöhnliche Wärme erzeugen können.

Mikroskopische Infrarotthermalkameras bieten eine hohe räumliche Auflösung und eine hohe Empfindlichkeit, was eine genaue Temperaturmessung und Bildgebung ohne physischen Kontakt mit der Chipoberfläche ermöglicht. Indem die Echtzeit-Temperaturverteilung auf dem Chip erfasst wird, können Ingenieure schnell Heiße Stellen identifizieren und potenzielle Probleme im Verpackungsprozess oder bei den Materialien bewerten.

4)Thermal Design and Heat Optimization

Da die Leistung elektronischer Geräte stetig verbessert wird, steigt der Stromverbrauch von Chips und Leistungshalbleitermodulen stetig an. Dadurch wird die Wärmeableitung zu einem entscheidenden Faktor, der die Systemstabilität und Lebensdauer beeinflusst.

Thermografiekameras ermöglichen es Ingenieuren, die Wärmequellenverteilung, die Wärmeleitfähigkeit von Materialien und die Effizienz von Kühlstrukturen während der Entwurfsphase visuell zu bewerten. Durch die Überwachung der Echtzeit-Temperaturen unter verschiedenen Lastbedingungen können Ingenieure beurteilen, ob Kühlkörper, Wärmeleitkissen und Luftströmungskanäle effektiv funktionieren, und Probleme wie Wärmeanhäufung oder ungleichmäßige Wärmeübertragung identifizieren.

Während der Forschung und Entwicklung können Ingenieure die Kühlwege und die Bauteilanordnung basierend auf den Thermografieergebnissen anpassen, wodurch das Risiko eines thermischen Durchgehens verringert und die Systemzuverlässigkeit und Energieeffizienz verbessert werden. Bei Hochleistungsrechnern, Leistungswandlern und Steuerungsmodulen für Elektromobile ist die Thermografie zu einem Standardwerkzeug für die Optimierung der Wärmeableitungsgestaltung geworden.

5)Umwelt- und Dynamikprüfung

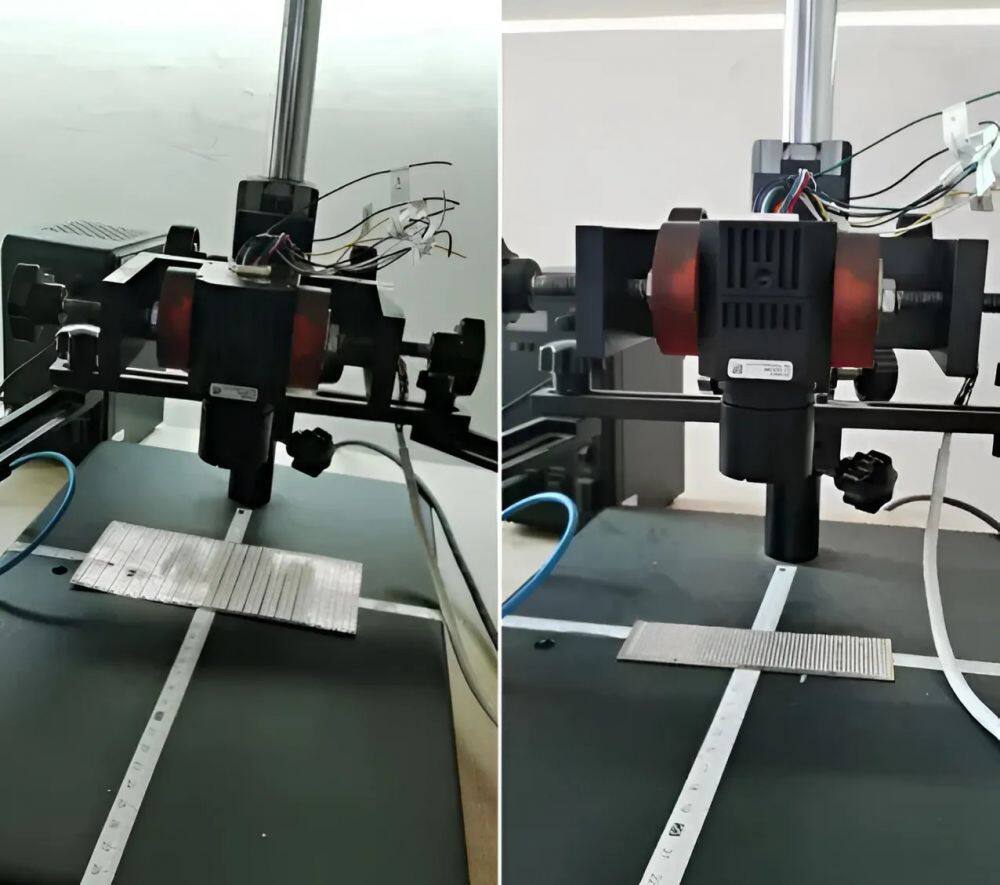

Während der Designverifizierung und Zuverlässigkeitsprüfung von Elektronikprodukten müssen Forscher oft die dynamische thermische Reaktion von Schaltungen unter extremen Temperaturen, hohen Strömen oder komplexen elektromagnetischen Umgebungen bewerten.

Infrarot-Thermografiekameras können unter diesen extremen Bedingungen Echtzeit-Dynamiktemperaturmessungen durchführen und den gesamten Temperaturanstiegsprozess von Schaltungskomponenten genau erfassen. Beispielsweise kann während der Prüfung an einer Sondierstation die Thermografiekamera gleichzeitig die Temperaturkurven der Sonden und Kontaktpunkte aufzeichnen, wenn der Strom allmählich ansteigt, um Messfehler oder Bauteilschäden durch Überhitzung zu vermeiden.

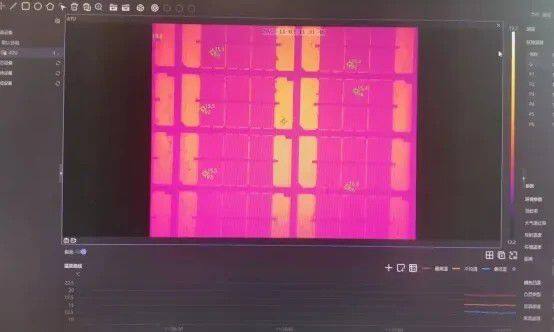

6) PCB-Thermalverteilungsanalyse

Die thermische Verteilung einer Leiterplatte beeinflusst direkt ihre elektrische Leistung, die Signalintegrität und die Produktlebensdauer. Mit Hilfe der Infrarot-Thermografie-Technologie können Ingenieure hochauflösende Temperaturverteilungskarten erstellen, die einen umfassenden Überblick über die thermischen Eigenschaften aller Bereiche der PCB bieten.

Die Analyse der Thermalkarte hilft nicht nur, potenzielle Hotspots und lokale thermische Risiken zu identifizieren, sondern ermöglicht auch die Bewertung der Wirksamkeit unterschiedlicher Kühlkonzepte, Materialauswahlen oder Bauteilanordnungen.

7)Temperaturüberwachung von Halbleiterausrüstung

Infrarot-Thermalkameras können eine Echtzeitüberwachung und Frühwarnung vor Überhitzung in Halbleiterherstellungsausrüstung bieten.

Durch die Implementierung einer kontinuierlichen thermischen Überwachung an hochwertigen Geräten wie Lithographieanlagen und Ionenimplantatoren können anomale Temperaturanstiege in kritischen Komponenten, einschließlich Motoren und Lagern, im Voraus erkannt werden. Dies hilft, Ausfälle des Geräts aufgrund von Überhitzung zu verhindern und Produktionsverluste zu reduzieren.

Darüber hinaus vermeidet die kontaktlose Temperaturmessfähigkeit von Infrarotkameras effektiv den direkten Kontakt zwischen Personal und Hochtemperaturkomponenten, wodurch die Sicherheitsrisiken erheblich reduziert werden und gleichzeitig die Automatisierung und Betriebseffizienz im Produktionsprozess verbessert werden.

8)Temperaturüberwachung von Schaltschränken

Das Innere von Schaltschränken enthält dicht gepackte Geräte und komplexe elektromagnetische Umgebungen. Bei längerer Betriebsdauer neigen Komponenten wie Kabel, Sammelschienenverbindungen und Schalterkontakte aufgrund von schlechter Kontaktierung, Materialalterung oder mechanischem Verschleiß zu einer erhöhten lokalen Leitungsimpedanz, was zu Überhitzung führen kann und potenzielle Brandgefahr und Risiken für Geräteausfälle schafft.

Traditionelle Methoden für Temperatursensoren stehen vor Herausforderungen wie komplizierter Installation, verzögerter Reaktion, unklarer Temperaturverteilung und schwieriger Wartung, was eine umfassende Überwachung der komplexen Schaltschrankinnenräume schwierig macht.

Für Hochspannungsschaltgeräte mit komplexer Struktur und begrenztem Raum bieten Infrarot-Thermalkameras leichte und bequeme kartentypische Überwachungslösungen, die eine Echtzeitüberwachung der internen Temperatur, eine automatische Fehlerdiagnose und Anomaliealarme ermöglichen. Thermographie ermöglicht es Ingenieuren, Unterschiede in der Temperaturverteilung visuell zu erfassen, potenzielle Hitzepunkte rechtzeitig zu identifizieren und die Sicherheit und Zuverlässigkeit des Schaltschrankbetriebs erheblich zu verbessern.

Darüber hinaus kann das System mit situationsspezifischen Softwareplattformen, einschließlich eines leichten Echtzeitüberwachung-Clients und einer integrierten Medien-Cloudplattform, kombiniert werden, die Online-Videoinspektionen, Zentralverwaltung und Remote-Alarme unterstützt und eine umfassende Infrarot-Thermographie-Lösung für den intelligenten Betrieb und die Sicherheitsüberwachung von Schaltschränken bietet.

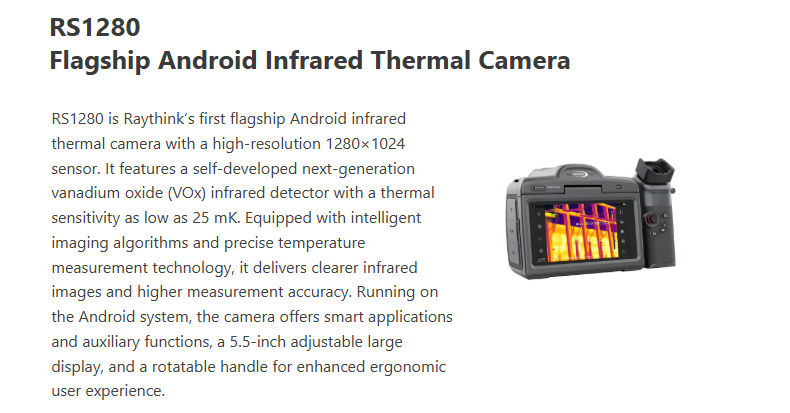

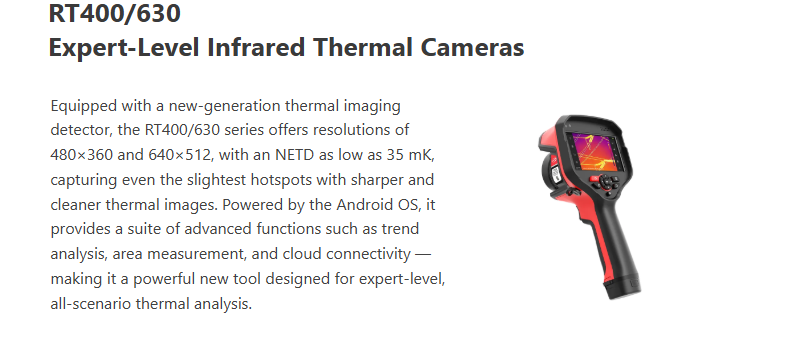

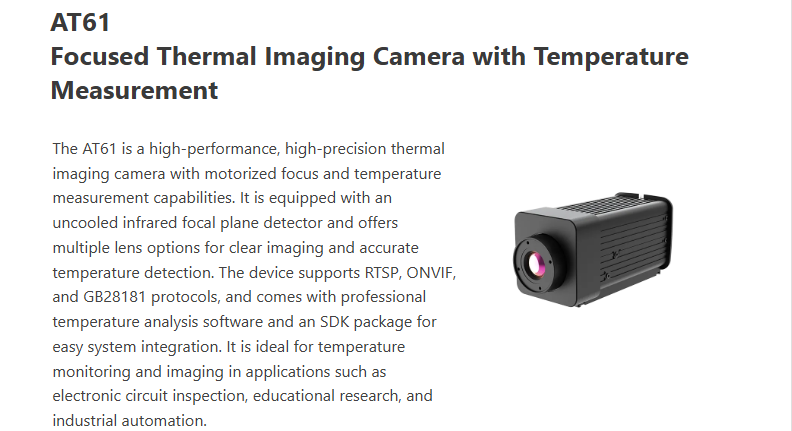

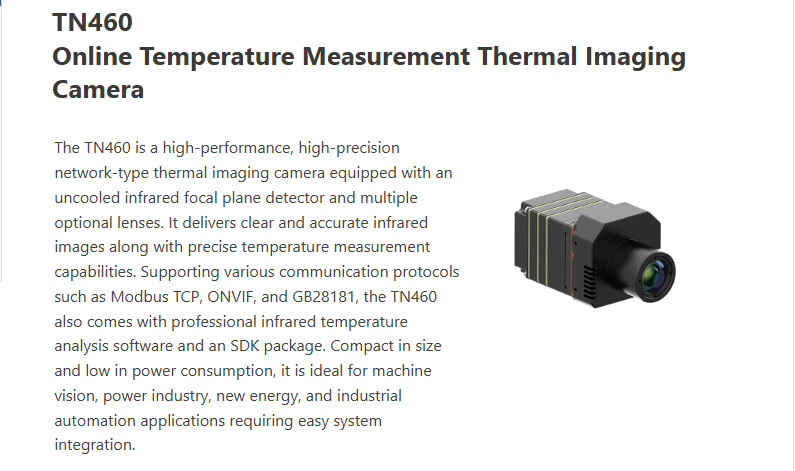

3. Empfohlene Produkte

4. Technische und Software-Vorteile

· Berührungslos und sicher: Die Temperaturmessung kann ohne Abschalten oder physischen Kontakt mit der Schaltung durchgeführt werden, wodurch Kurzschlüsse und sekundäre Schäden vermieden werden. Besonders geeignet für Hochspannungs- oder Hochleistungssysteme.

· Visualisierte Temperaturverteilung: Infrarot-Thermalkameras erzeugen intuitive Temperaturkarten, die es Ingenieuren ermöglichen, heiße Stellen schnell zu identifizieren. Die begleitende Software unterstützt die Anzeige von Temperaturkurven, die Verfolgung von heißen Stellen und Alarme basierend auf Schwellwerten.

· Hohe Empfindlichkeit und Genauigkeit: In der Lage, Temperaturunterschiede von nur 0,02°C zu erfassen, was es besonders effektiv für die lokale Anomalieerkennung in hochdichten BGA- und QFN-Paketen macht.,

· Schnelle Lokalisierung von fehlerhaften Komponenten: Die gesamte Leiterplatte kann innerhalb von Sekunden gescannt werden, wodurch Bereiche mit anomaler Wärme schnell identifiziert werden, was die Effizienz der Forschung und Entwicklung sowie der Wartung erheblich verbessert.

· Leistungsstarke thermische Analysefunktionen: Unterstützt Punkt-, Linien- und Flächenmessungen, erzeugt automatisch Temperaturverteilungskarten und Zeitreihenkurven und erstellt standardisierte Prüfberichte, um Daten für die Entwurfsverifizierung und die Qualitätssicherung bereitzustellen.

· Hochauflösende Bildgebung und Datenverwaltung: Ermöglicht Echtzeitbildgebung, Videorekordung und Analyse von Temperaturkurven, erleichtert den Vergleich, die Archivierung und die Dokumentation.

· Hochsensitive Temperaturerfassung: Zeichnet sich durch eine äußerst empfindliche Wärmeerfassung aus, die geringe Wärmeschwankungen präzise erfasst und potenzielle Risiken erkennt.

· Intelligentes Messsoftware: Unterstützt Multipunktsmessung, Flächenanalyse, Verfolgung der maximalen/minimalen Temperatur und Einstellungen der Alarmgrenze, um die Anforderungen an Forschung, Produktion und Ingenieuranwendungen zu erfüllen.

5. Anwendungsfälle

Fall 1: PCB-Temperaturmessprojekt für ein Elektronik-Forschung und Entwicklung-Unternehmen

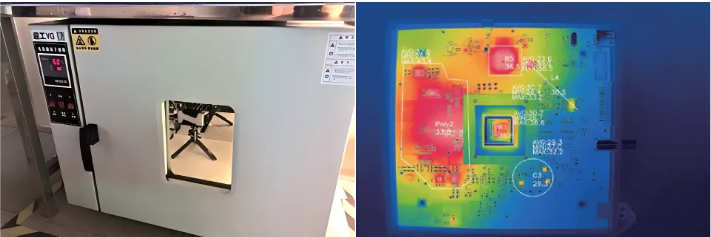

In diesem Projekt wurde eine Online-Elektrooptische Infrarottemperaturmesskamera (ART61) verwendet, um die berührungslose Temperaturüberwachung von PCBs in einer temperierten Kammer durchzuführen. Das Gerät zeichnet sich durch hohe Empfindlichkeit und einen weiten dynamischen Temperaturantwortbereich aus, sodass es selbst bei Umgebungstemperaturen bis zu 60°C kleine Temperaturunterschiede zwischen den Bauteilen auf der PCB genau erfassen kann.

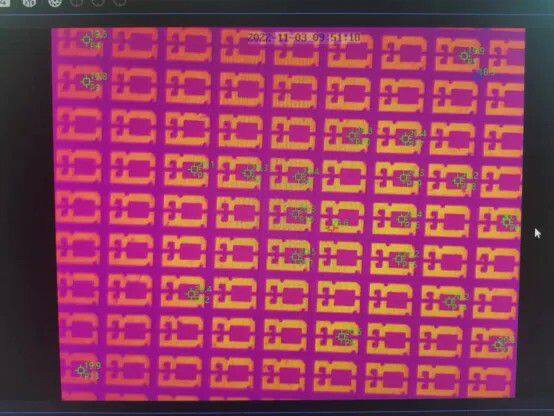

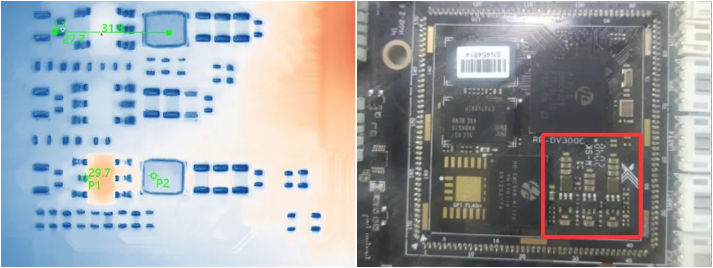

Fall 2: LED-Chip-Produktionsprüfung,

Während der Produktion und Verpackung von LED-Chips führen die Komplexität des Prozesses und die hohen Präzisionsanforderungen oft zu Problemen wie unzureichender Aushärtung der Silberpaste, Kontamination der Elektroden oder fehlerhaft positionierten Lötstellen. Diese Defekte können zu abnormalem Kontaktwiderstand führen, was zu einer lokalen Temperaturerhöhung, einer verringerten Leuchteffizienz oder sogar zum Ausfall des Chips führt.

Durch die Einführung der TN460 Infrarot-Thermalkamera in Kombination mit der professionellen Wärmeanalysesoftware TI Studio können Ingenieure eine berührungslose, hochpräzise Temperaturmessung und Wärmebildgebung von Chips im Makro-/Mikroprüfmodus durchführen. Das System kann die Echtzeit-Temperaturverteilungsunterschiede für jeden Chip anzeigen und automatisch abnormale Hotspots erkennen, was die Prozessabweichungen visuell widerspiegelt.

Mit Softwarefunktionen wie Mehrpunktmessung, Temperaturkurvenverfolgung und automatischen Alarmen können Ingenieure schnell die Ursachen von Prozessdefekten wie ungleichmäßige Aushärtungstemperatur oder Kontamination der leitenden Schicht aufspüren.

Fazit

Mit der schnellen Entwicklung von Elektronikprodukten und der zunehmenden Nachfrage nach Wärmemanagement hat die Infrarot-Thermografie-Technologie ein Kernwerkzeug für das Design, die Inspektion und die Wartung von Leiterplatten (PCB) geworden. Sie ermöglicht nicht nur die schnelle Fehlerortung und die optimierte Wärmedesign, sondern unterstützt auch die ganzheitliche Wärmeüberwachung und die visualisierte Analyse während des gesamten Prozesses.

Raythink wird weiterhin auf das Gebiet der Infrarot-Thermografie konzentriert bleiben und umfassende Lösungen von der Forschungs- und Entwicklungsüberprüfung bis zur Produktionsprüfung anbieten, um die Elektronikindustrie auf dem Weg in eine effizientere und zuverlässigere Zukunft zu unterstützen.

,Schlagwörter: Thermalkamera, PCB-Reparatur