-

Karina

Привет! Добро пожаловать в мой магазин. Сообщите, если у вас есть вопросы.

Karina

Привет! Добро пожаловать в мой магазин. Сообщите, если у вас есть вопросы.

Ваше сообщение превысило лимит.

Основные преимущества использования тепловизоров для ремонта печатных плат

2025-10-16 15:29:59

По мере того, как электронные продукты становятся все более многофункциональными, схемные системы развиваются в направлении более высокой интеграции, меньших размеров пакетирования компонентов и большей мощностной плотности. Электронная промышленность входит в эпоху, когда сосуществуют высокая точность и высокие тепловые нагрузки.

Однако с более высокой интеграцией возникает новый набор проблем — термоуправление и диагностика неисправностей. Когда тепло, генерируемое электронными компонентами во время работы, не контролируется или рассеивается должным образом, это может ухудшить производительность, стабильность и надежность печатной платы и даже привести к отказу компонентов на этапе разработки или в реальной эксплуатации.

В высокоплотных печатных платах различия в токе, напряжении и технологиях производства приводят к различным моделям теплового распределения по компонентам. Точное измерение и анализ теплового профиля платы позволяет инженерам выявить потенциальные недостатки в дизайне, оптимизировать компоновку и стратегии охлаждения и, в конечном счете, повысить коэффициент успеха разработки продукта и долговременную надежность.

Традиционные методы измерения температуры на основе контакта являются трудоемкими, инвазивными и имеют медленный отклик, что делает их не подходящими для современной электронной техники с высокой плотностью элементов. В отличие от них инфракрасная термография — с ее бесконтактной работой, визуализацией в реальном времени и высокой термической чувствительностью — позволяет точно количественно определить распределение температуры и быстро обнаружить аномальные источники тепла. Поэтому она стала неотъемлемым инструментом в электронном исследовании и разработке, контроле качества и анализе неисправностей.

В этой статье представлен систематический обзор инфракрасной термографии в тестировании и диагностике неисправностей печатных плат, включая ее принципы работы, ключевые преимущества, типичные сценарии применения и рекомендуемые продуктовые решения, предлагая эффективный и ориентированный на данные подход к термическому дизайну и оптимизации надежности в электронной промышленности.,

1. Принципы термовизионного излучения и применения в печатных платах

1)Основные принципы инфракрасной термовизии

Все объекты с температурой выше абсолютного нуля (-273.15°C) излучают энергию в виде инфракрасного излучения. Инфракрасные термокамеры обнаруживают эти излучательные сигналы, преобразуют их в электрические сигналы и обрабатывают их для создания изображения распределения температуры. Разные области температуры отображаются разными цветами, при этом области высокой температуры обычно показываются красным или желтым цветом, а области низкой температуры - синим или зеленым.

2)Принципы применения термовизии в печатных платах

Когда ток проходит через электронные компоненты, он генерирует тепло. В нормальных условиях работы распределение температуры стабильно и соответствует ожидаемому энергопотреблению. Однако, когда возникают неисправности, такие как короткое замыкание, разрыв цепи, холодный пай, утечка или износ, локальное распределение температуры становится аномальным. Термокамеры могут зафиксировать эти изменения и быстро и интуитивно определить потенциальные места неисправности.

В отличие от инструментов на основе контакта, таких как мультиметры или осциллографы, тепловая визуализация не требует электрических соединений или разборки компонентов, что позволяет провести комплексную проверку высокоинтегральных многослойных ПЛИС.

2. Типичные сценарии применения

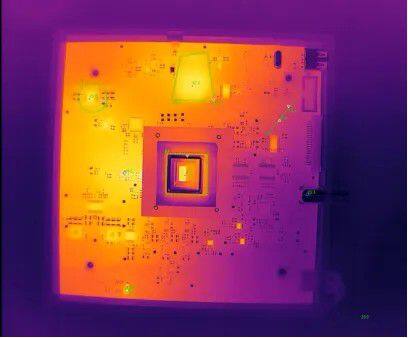

1)Разработка ПЛИС и мониторинг температуры

На этапе проектирования и верификации ПЛИС инженеры-разработчики часто должны контролировать температуру различных электронных компонентов в условиях, имитирующих реальные условия эксплуатации. Зарегистрировав весь процесс от включения питания до термостабилизации, инженеры могут ясно понять характеристики теплового распределения при различных нагрузках.

Инфракрасные тепловизоры позволяют получить комплексное, в реальном времени изображение температуры ПЛИС, что помогает инженерам создавать карты распределения температуры и кривые изменения для критических областей. На основе этих данных можно точно определить компоненты, которые перегреваются, имеют неравномерное теплоотвод или потенциальные риски отказа, что позволяет инженерам корректировать схемы цепей и оптимизировать проекты термоуправления.,

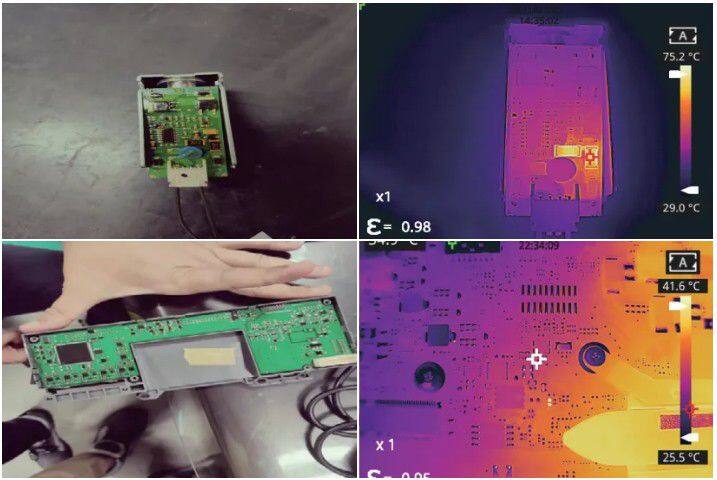

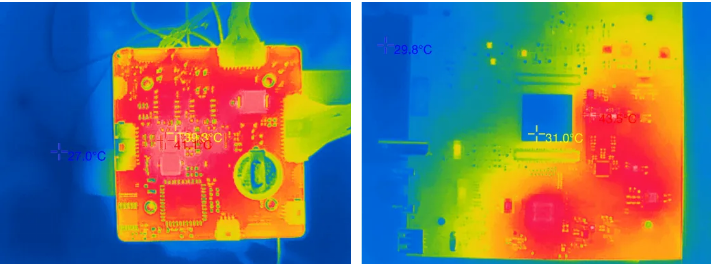

2)Обнаружение и устранение неисправностей на печатных платах (PCB)

Печатная плата (PCB) является «центральным нервным центром» электронной системы, и ее надежность напрямую влияет на общую производительность устройства. Вследствие длительной работы, внешнего вмешательства или износа компонентов на печатных платах могут возникать неисправности, такие как короткие замыкания, некачественные пайки или поломки.

Традиционные методы измерения температуры с использованием контакта, такие как термопары, неэффективны, дают рассеянные данные и имеют тенденцию к пропуску неисправностей. В отличие от них, инфракрасные тепловизоры могут за один скан зафиксировать распределение температуры по всей плате, что позволяет быстро определить участки с аномально высокой температурой.

При возникновении внутренних коротких замыканий в чипах, выходе из строя конденсаторов или плохом контакте пайки эти неисправности проявляются в виде локальных аномальных тепловых образований, которые на тепловых изображениях выглядят как четко выраженные температурные аномалии. Инженеры могут сравнивать тепловые карты исправных и неисправных плат, чтобы точно определить неисправные компоненты.

,Этот подход значительно сокращает время, необходимое для традиционных поочерёдных измерений, делая обслуживание более эффективным и надежным, особенно для сложных цепей, таких как в серверах, базовых станциях связи и системах промышленного управления.

3)Микроинспекция и неразрушающий контроль чипов

Как основной компонент печатной платы, качество упаковки чипа и его тепловые характеристики имеют решающее значение для срока службы продукта и его общей производительности. Во время производства и упаковки распространенными дефектами являются недостаточное отверждение серебряного пасты, загрязнение пайочных соединений и неравномерное напряжение на корпусе чипа, все это может увеличить контактное сопротивление и вызывать аномальное нагревание.

Микроскопические инфракрасные тепловизоры обладают высоким пространственным разрешением и высокой чувствительностью, что позволяет проводить точные измерения температуры и получать изображения без физического контакта с поверхностью чипа. Захватывая распределение температуры на чипе в режиме реального времени, инженеры могут быстро определить «горячие точки» и оценить возможные проблемы с технологией упаковки или материалами.,

4)Тепловой дизайн и оптимизация теплоотвода

По мере того, как производительность электронных устройств продолжает улучшаться, энергопотребление чипов и силовых модулей постепенно увеличивается, что делает тепловой дизайн критическим фактором, влияющим на стабильность и срок службы системы.

Тепловизоры позволяют инженерам визуально оценить распределение источников тепла, теплопроводность материалов и эффективность охлаждающих конструкций на этапе проектирования. Контролируя температуру в режиме реального времени при различных нагрузках, инженеры могут оценить, эффективно ли работают радиаторы, термоподкладки и каналы воздушного потока, а также выявить такие проблемы, как накопление тепла или неравномерный теплообмен.

Во время исследований и разработок инженеры могут корректировать пути охлаждения и расположение компонентов на основе результатов тепловой съемки, тем самым уменьшая риск термического пробега и повышая надежность системы и энергоэффективность. Для устройств высокопроизводительных вычислений, силовых инверторов и управляющих модулей электромобилей тепловая съемка стала стандартным инструментом для оптимизации дизайна теплоотвода.

5)Экологические и динамические испытания

Во время проверки конструкции и надежности электронных продуктов исследователи часто должны оценивать динамическую термическую реакцию цепей при экстремальных температурах, высоких токах или в сложных электромагнитных средах.

Инфракрасные тепловизоры могут выполнять реальные динамические измерения температуры в этих экстремальных условиях, точно фиксируя весь процесс повышения температуры компонентов цепи. Например, во время испытаний на зонде, по мере постепенного увеличения тока тепловизор может одновременно записывать температурные кривые зондов и точек контакта, предотвращая ошибки измерения или повреждение компонентов из-за перегрева.

6) Анализ теплового распределения ПЗУ

Тепловое распределение на печатной плате напрямую влияет на ее электрические характеристики, целостность сигнала и срок службы продукта. Используя инфракрасную термографию, инженеры могут создавать высокоразрешающие карты температурного распределения, которые дают полное представление о тепловых характеристиках во всех областях ПЗУ.

Анализ термокарт не только помогает выявить потенциальные «горячие точки» и локальные термические риски, но и позволяет оценить эффективность различных схем охлаждения, выбор материалов или расположения компонентов.

7)Мониторинг температуры полупроводникового оборудования

Инфракрасные тепловизоры могут обеспечивать непрерывный мониторинг и раннее предупреждение о перегреве полупроводникового производственного оборудования.

Реализуя непрерывный термонаблюдение за дорогостоящим оборудованием, таким как литографические машины и ионные имплантеры, можно заранее обнаружить аномальное повышение температуры в критических компонентах, включая двигатели и подшипники. Это помогает предотвратить простои оборудования из-за перегрева и уменьшить потери в производстве.

Кроме того, способность инфракрасных камер к бесконтактному измерению температуры эффективно избавляет персонал от прямого контакта с высокотемпературными компонентами, значительно снижая риски безопасности, а также повышает автоматизацию и производительность в процессе производства.

8)Мониторинг температуры шкафа распределительной панели

Внутри шкафов распределительных панелей расположено плотно-packed оборудование и сложная электромагнитная среда. В течение длительной работы компоненты, такие как кабели, соединения шин и контакты выключателей, склонны к увеличению местного сопротивления из-за плохого контакта, старения материалов или механического износа, что может привести к перегреву, создавая потенциальные пожарные опасности и риски неисправности оборудования.,

Традиционные методы температурных датчиков сталкиваются с проблемами, включая сложную установку, задержку отклика, неясное распределение температуры и трудности в обслуживании, что делает комплексный мониторинг внутренних частей сложных шкафов затруднительным.

Для высоковольтного выключателя с сложной конструкцией и ограниченным пространством инфракрасные тепловизоры предлагают легкие и удобные карточные системы мониторинга, которые позволяют осуществлять реальное время мониторинг внутренней температуры, автоматическую диагностику неисправностей и оповещение об аномалиях. Тепловая визуализация позволяет инженерам визуально определить различия в распределении температуры, своевременно выявить потенциальные горячие точки и существенно повысить безопасность и надежность работы шкафа.

Кроме того, система может быть совмещена со специализированными программными платформами, включая легкий клиент для реального времени мониторинга и интегрированную мультимедийную облачную платформу, которые поддерживают онлайн-видеоинспекции, централизованное управление и удаленные оповещения, обеспечивая комплексное инфракрасное тепловое изображение для интеллектуальной работы и мониторинга безопасности распределительных шкафов.

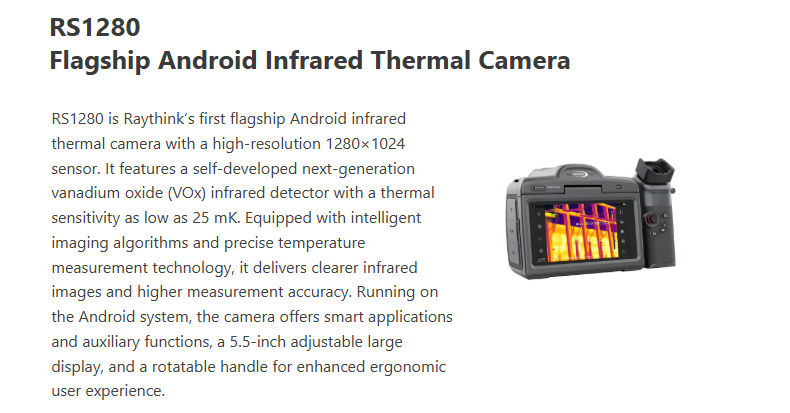

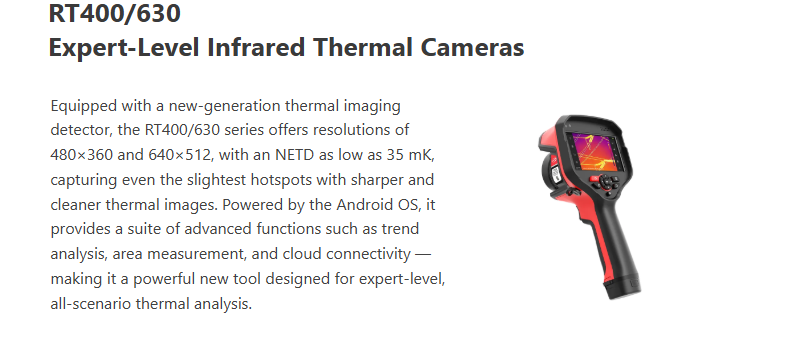

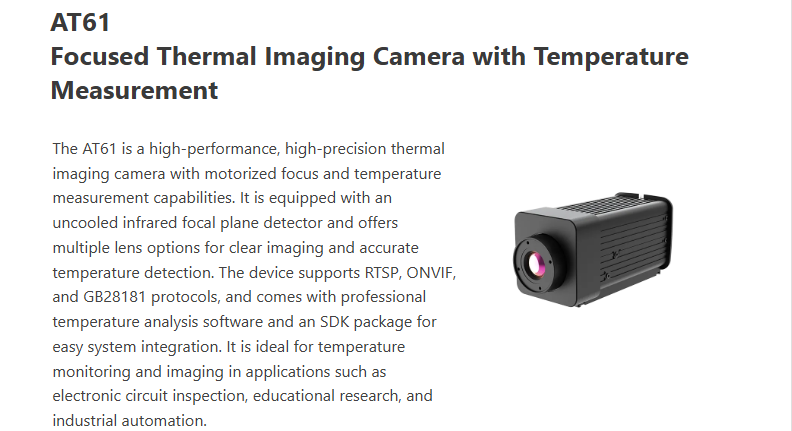

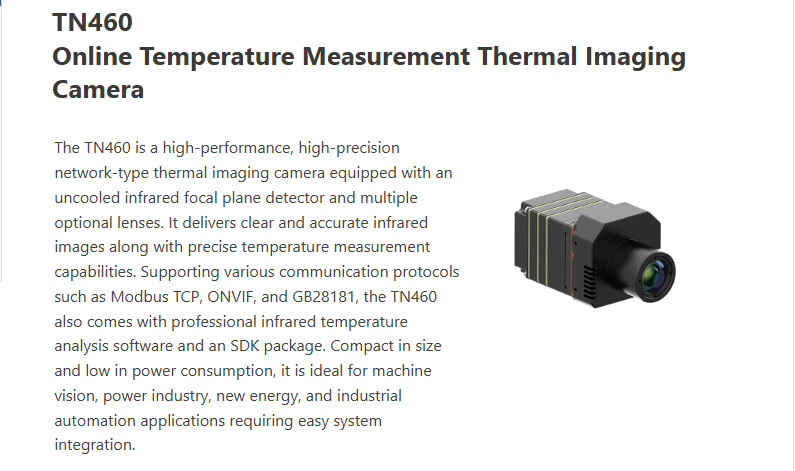

3. Рекомендуемые продукты

4. Технические и программные преимущества

· Бесконтактный и безопасный: Измерение температуры можно проводить без отключения питания или физического контакта с цепью, избегая коротких замыканий и вторичного повреждения, особенно подходит для высоковольтных или мощных систем.

· Визуализированное распределение температуры: Инфракрасные тепловизоры создают интуитивно понятные тепловые карты, позволяя инженерам быстро определить горячие точки. Прилагаемое программное обеспечение поддерживает отображение температурных кривых, отслеживание горячих точек и оповещения по пороговым значениям.

· Высокая чувствительность и точность: Возможно обнаружение температурных различий до 0.02°C, что особенно эффективно для локального обнаружения аномалий в высокоплотных пакетах BGA и QFN.,

· Быстрая локализация неисправных компонентов: вся печатная плата может быть просканирована за несколько секунд, быстро определяя области с аномальной теплоемкостью, что значительно повышает эффективность разработки и технического обслуживания.

· Мощные функции термического анализа: поддерживает измерения точек, линий и областей, автоматически генерирует карты распределения температуры и временные кривые, а также создает стандартизированные отчеты об обследовании, чтобы предоставить данные для верификации дизайна и отслеживания качества.

· Высокое разрешение изображения и управление данными: позволяет получать изображения в реальном времени, записывать видео и анализировать температурные кривые, облегчая сравнение, архивирование и документирование.

· Высокочувствительное обнаружение температуры: имеет чрезвычайно быстрый термический датчик, точно фиксирующий незначительные изменения температуры и выявляющий потенциальные риски.

· Интеллектуальное программное обеспечение для измерений: поддерживает многоточечные измерения, анализ площади, отслеживание максимальной/минимальной температуры и настройку пороговых значений тревоги, удовлетворяя потребности исследований, производства и инженерных приложений.

5. Примеры применения

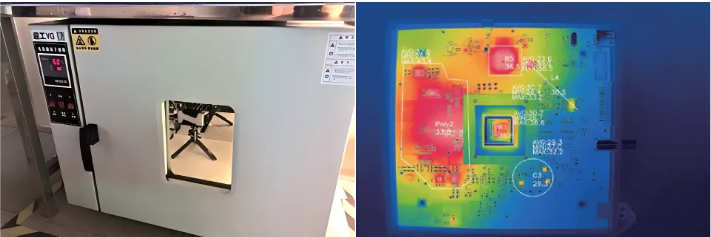

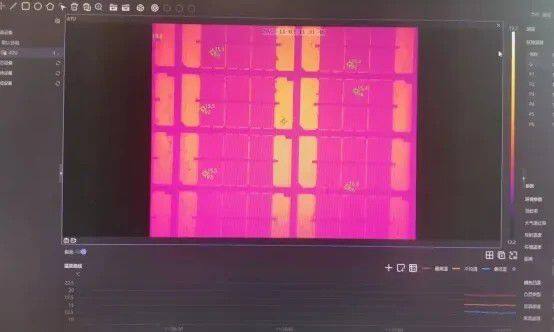

Пример 1: Проект измерения температуры печатных плат для компании по электронному Р&D

В этом проекте был использован онлайн инфракрасный камера для электро-оптического измерения температуры (ART61) для непрямого мониторинга температуры печатных плат в термокамере. Устройство обладает высокой чувствительностью и широким динамическим диапазоном температурного отклика, что позволяет ему точно обнаруживать небольшие различия температуры между компонентами на печатной плате даже при окружающей температуре до 60°C.

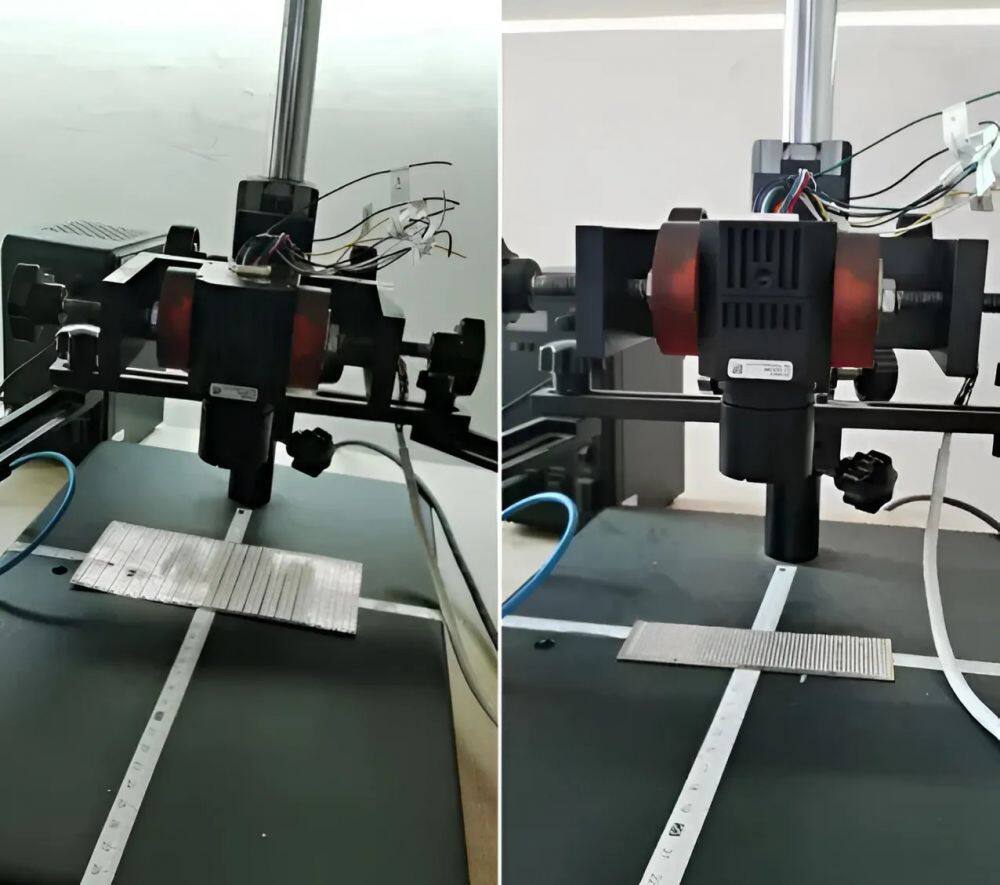

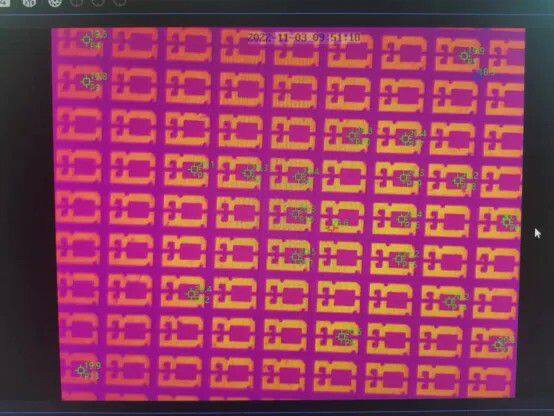

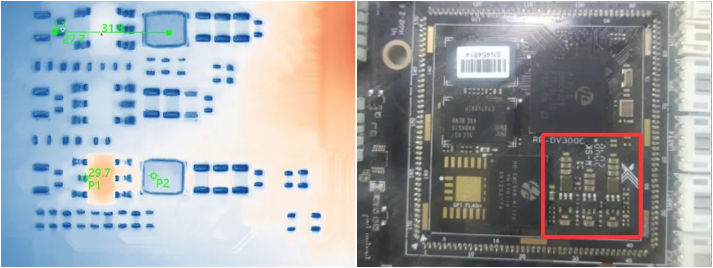

Пример 2: Инспекция производства LED-чипов

Во время производства и упаковки светодиодных чипов сложность технологического процесса и высокие требования к точности часто приводят к таким проблемам, как недостаточное отверждение серебряного пасты, загрязнение электродов или неправильное выравнивание пайки. Эти дефекты могут вызвать аномальное контактное сопротивление, что приводит к локальному повышению температуры, снижению световой эффективности или даже выходу чипа из строя.

Внедрением инфракрасной тепловой камеры TN460, совместимой с профессиональным программным обеспечением для термического анализа TI Studio, инженеры могут проводить бесконтактные, высокоточные измерения температуры и термографирование чипов в режиме макро/микро-инспекции. Система может отображать различия в распределении температуры в реальном времени для каждого чипа и автоматически определять аномальные горячие точки, визуально отражая отклонения в технологическом процессе.

Благодаря функциям программного обеспечения, таким как многоточечное измерение, слежение за температурной кривой и автоматические сигналы тревоги, инженеры могут быстро определить корневые причины дефектов технологического процесса, таких как неравномерная температура отверждения или загрязнение проводящего слоя.,

Заключение

С быстрым развитием электронных продуктов и растущим спросом на тепловое управление, технология инфракрасного термовизионного изображения стала основным инструментом для проектирования, проверки и обслуживания печатных плат. Она не только позволяет быстро локализовать неисправности и оптимизировать тепловой дизайн, но и поддерживает комплексный тепловой мониторинг и визуализированный анализ на всем протяжении процесса.

Raythink будет продолжать сосредотачиваться на области инфракрасного термовизионного изображения, предоставляя комплексные решения от разработки и верификации до производственного тестирования, помогая электронной промышленности двигаться к более эффективному и надежному будущему.

Теги: Термальная камера, Ремонт печатных плат