-

Karina

¡Hola! Bienvenido/a a mi tienda. Avísame si tienes alguna pregunta.

Karina

¡Hola! Bienvenido/a a mi tienda. Avísame si tienes alguna pregunta.

Su mensaje ha superado el límite.

Principales beneficios de utilizar cámaras térmicas para la reparación de PCB

2025-10-16 15:29:59

A medida que los productos electrónicos se vuelven cada vez más multifuncionales, los sistemas de circuitos están evolucionando hacia una mayor integración, un empaquetado de componentes más pequeño y una mayor densidad de potencia. La industria electrónica está entrando en una era donde coexisten alta precisión y altas cargas térmicas.

Sin embargo, con una mayor integración surgen nuevos desafíos: la gestión térmica y el diagnóstico de fallas. Cuando el calor generado por los componentes electrónicos durante el funcionamiento no se monitorea o disipa adecuadamente, puede afectar el rendimiento, la estabilidad y la confiabilidad de la placa de circuito, e incluso puede causar la falla de componentes durante el desarrollo o en el uso real.

En las placas de circuito de alta densidad, las diferencias en corriente, voltaje y procesos de fabricación dan lugar a patrones de distribución térmica distintos en los componentes. Al medir y analizar con precisión el perfil térmico de la placa, los ingenieros pueden identificar posibles debilidades de diseño, optimizar la disposición y las estrategias de enfriamiento y, en última instancia, mejorar las tasas de éxito del desarrollo de productos y la confiabilidad a largo plazo.

Los métodos tradicionales de medición de temperatura basados en contacto son laboriosos, intrusivos y tienen una respuesta lenta, lo que los hace inadecuados para la electrónica moderna de alta densidad. En contraste, la termografía infrarroja, con su funcionamiento sin contacto, visualización en tiempo real y alta sensibilidad térmica, permite la cuantificación precisa de la distribución de temperatura y la detección rápida de fuentes de calor anormales. Por lo tanto, se ha convertido en una herramienta indispensable en la investigación y desarrollo electrónica, el control de calidad y el análisis de fallas.

Este artículo proporciona una visión general sistemática de termografía infrarroja en la prueba y diagnóstico de fallas de PCB, incluyendo sus principios de funcionamiento, principales ventajas, escenarios de aplicación típicos y soluciones de productos recomendadas, ofreciendo un enfoque eficiente y basado en datos para el diseño térmico y la optimización de la confiabilidad en la industria de la fabricación electrónica.,

1. Principios de la termografía y aplicaciones en PCB

1)Principios básicos de la termografía infrarroja

Todos los objetos con una temperatura por encima del cero absoluto (-273.15°C) emiten energía en forma de radiación infrarroja. Las cámaras térmicas infrarrojas detectan estas señales de radiación, las convierten en señales electrónicas y las procesan para generar una imagen de distribución de temperatura. Las diferentes regiones de temperatura se muestran en diferentes colores, siendo las áreas de alta temperatura generalmente de color rojo o amarillo y las de baja temperatura de color azul o verde.

2)Principios de aplicación de la termografía en PCB

Cuando la corriente fluye a través de componentes electrónicos, genera calor. En condiciones normales de funcionamiento, la distribución de temperatura es estable y coincide con el consumo de energía esperado. Sin embargo, cuando se producen fallas como cortocircuitos, circuitos abiertos, soldaduras frías, fugas o envejecimiento, la distribución de temperatura local se vuelve anormal. Las cámaras térmicas pueden capturar estos cambios y identificar rápidamente e intuitivamente las posibles ubicaciones de fallas.

A diferencia de las herramientas basadas en contacto, como los multimímetros o los osciloscopios, thermal imaging no requiere conexiones eléctricas ni desmontaje de componentes, lo que permite una inspección integral de PCB de alta densidad y multicapa.

2. Escenarios de aplicación típicos

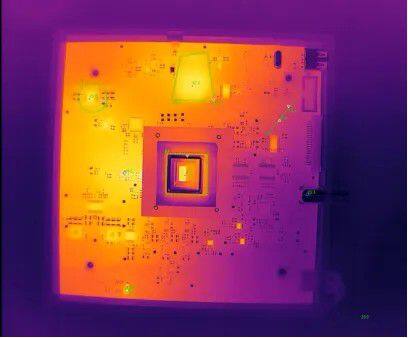

1)Desarrollo de PCB y monitoreo de temperatura

Durante la fase de diseño y validación de un PCB, los ingenieros de I+D a menudo necesitan monitorear las temperaturas de varios componentes electrónicos en condiciones de funcionamiento simuladas del mundo real. Al registrar todo el proceso desde el encendido hasta la estabilización térmica, los ingenieros pueden entender claramente las características de distribución térmica en diferentes condiciones de carga.

Las cámaras térmicas infrarrojas permiten una imagen térmica integral y en tiempo real del PCB, lo que ayuda a los ingenieros a generar mapas de distribución de temperatura y curvas de variación para áreas críticas. Con base en estos datos, se pueden identificar con precisión los componentes que presenten sobrecalentamiento, disipación de calor irregular o riesgos potenciales de falla, lo que permite a los ingenieros ajustar los diseños de los circuitos y optimizar los diseños de gestión térmica.

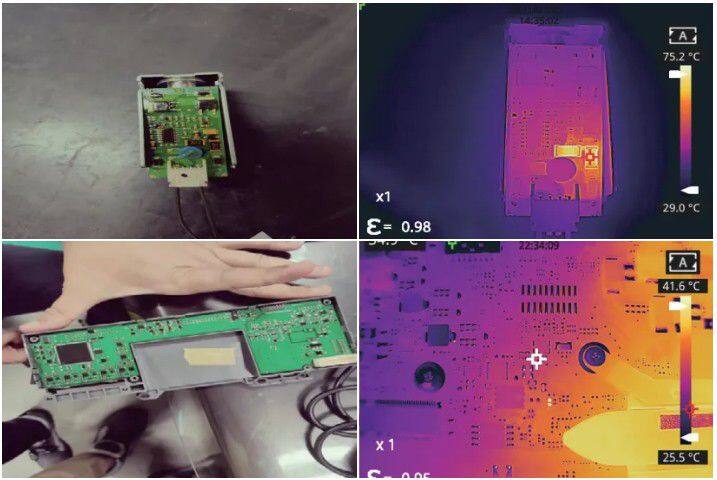

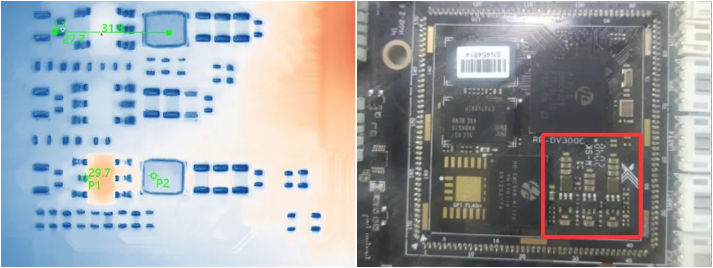

2)Localización y mantenimiento de fallas en PCB

La placa PCB actúa como el “centro nervioso” de un sistema electrónico, y su confiabilidad afecta directamente el rendimiento general del dispositivo. Debido a una operación prolongada, interferencias externas o envejecimiento de componentes, las placas de circuito pueden experimentar fallas como cortocircuitos, soldaduras frías o averías.

Los métodos tradicionales de medición de temperatura basados en contacto, como las sondas termopar, son ineficientes, proporcionan datos dispersos y son propensos a dejar pasar detecciones. En contraste, las cámaras térmicas infrarrojas pueden capturar la distribución de temperatura de toda la placa en un solo barrido, lo que permite identificar rápidamente las regiones anormalmente calientes.

Cuando se producen cortocircuitos internos en los chips, fallan los condensadores o las soldaduras tienen un contacto deficiente, estas fallas se manifiestan como patrones de calor anormales localizados, que aparecen como anomalías de temperatura distintas en las imágenes térmicas. Los ingenieros pueden comparar los mapas térmicos de placas normales y defectuosas para localizar con precisión los componentes problemáticos.

Este enfoque reduce significativamente el tiempo necesario para las mediciones puntuales tradicionales, lo que hace que el mantenimiento sea más eficiente y confiable, especialmente para circuitos complejos como los de servidores, estaciones base de comunicaciones y sistemas de control industrial.

3)Inspección microscópica de chips y pruebas no destructivas

Como componente central de una placa de circuito impreso (PCB), la calidad del empaquetado y el rendimiento térmico de un chip son fundamentales para la vida útil y el rendimiento general del producto. Durante la producción y el empaquetado, los defectos comunes incluyen curado insuficiente de pasta de plata, contaminación de las uniones soldadas y tensión desigual en el marco del chip, todos los cuales pueden aumentar la resistencia de contacto y generar calor anormal.

Las cámaras térmicas infrarrojas microscópicas ofrecen alta resolución espacial y alta sensibilidad, lo que permite la medición y la obtención de imágenes precisas de la temperatura sin tocar físicamente la superficie del chip. Al capturar la distribución de temperatura en tiempo real en el chip, los ingenieros pueden identificar rápidamente los puntos calientes y evaluar posibles problemas en el proceso de empaquetado o en los materiales.

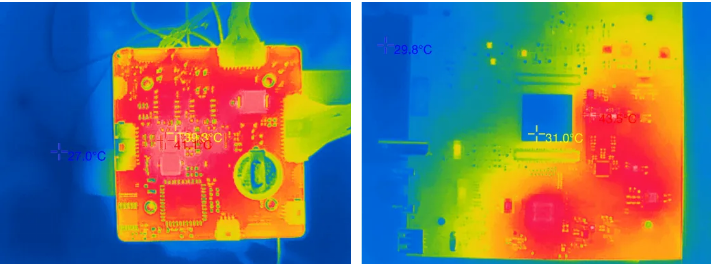

4)Diseño térmico y optimización del calor

A medida que el rendimiento de los dispositivos electrónicos sigue mejorando, el consumo de energía de los chips y los módulos de potencia está aumentando constantemente, lo que hace que el diseño térmico sea un factor crítico que afecta la estabilidad y la vida útil del sistema.

Las cámaras termográficas permiten a los ingenieros evaluar visualmente la distribución de las fuentes de calor, la conductividad térmica de los materiales y la eficiencia de las estructuras de enfriamiento durante la fase de diseño. Al monitorear las temperaturas en tiempo real bajo diferentes condiciones de carga, los ingenieros pueden evaluar si los disipadores de calor, las pastas térmicas y los canales de flujo de aire están funcionando de manera efectiva, e identificar problemas como la acumulación de calor o la transferencia de calor desigual.

Durante la investigación y el desarrollo, los ingenieros pueden ajustar las rutas de enfriamiento y la disposición de los componentes en función de los resultados de la termografía, lo que reduce el riesgo de disipación térmica incontrolada y mejora la confiabilidad y la eficiencia energética del sistema. Para los dispositivos de alto rendimiento de computación, los convertidores de potencia y los módulos de control de vehículos eléctricos, la termografía se ha convertido en una herramienta estándar para optimizar el diseño de disipación de calor.,

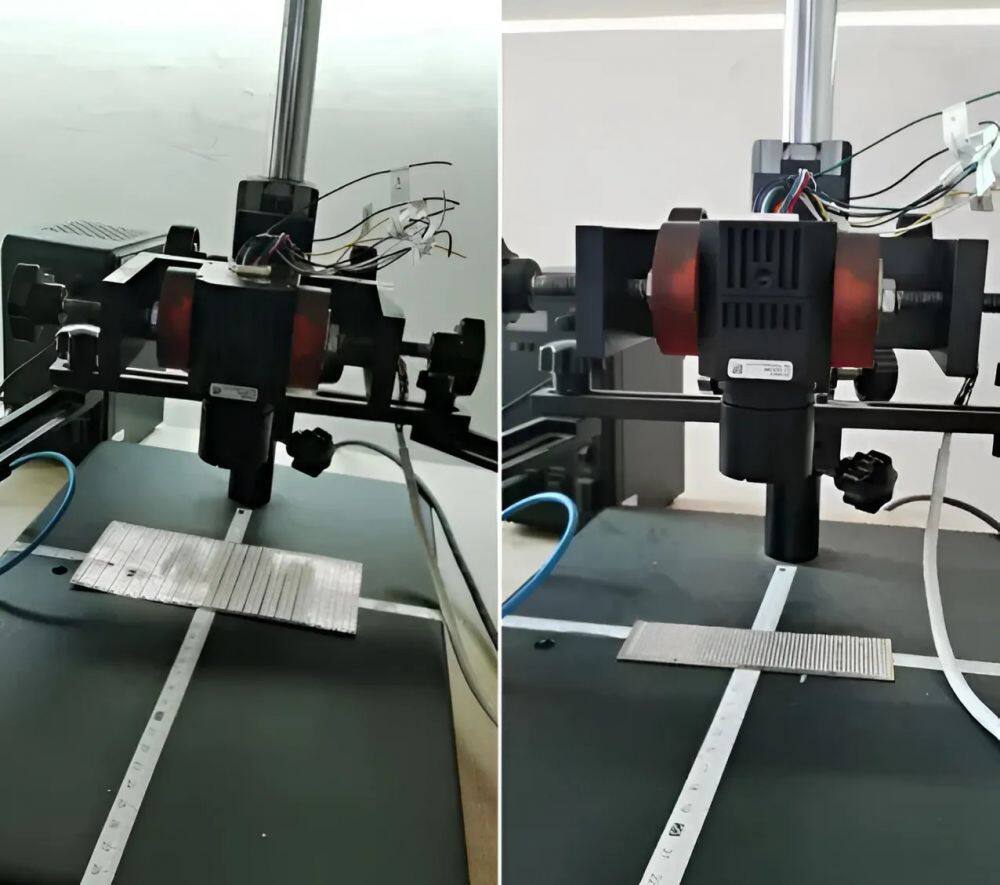

5)Pruebas ambientales y dinámicas

Durante la verificación del diseño y las pruebas de fiabilidad de productos electrónicos, los investigadores a menudo necesitan evaluar la respuesta térmica dinámica de los circuitos en temperaturas extremas, altas corrientes o entornos electromagnéticos complejos.

Las cámaras térmicas infrarrojas pueden realizar mediciones de temperatura dinámica en tiempo real en estas condiciones extremas, capturando con precisión todo el proceso de aumento de temperatura de los componentes del circuito. Por ejemplo, durante las pruebas en una estación de sonda, a medida que la corriente aumenta gradualmente, la cámara térmica puede registrar simultáneamente las curvas de temperatura de las sondas y los puntos de contacto, evitando errores de medición o daño a los componentes causados por el sobrecalentamiento.

6)Análisis de la distribución térmica de la PCB

La distribución térmica de una placa de circuito afecta directamente su rendimiento eléctrico, la integridad de la señal y la vida útil del producto. Utilizando la tecnología de imágenes térmicas infrarrojas, los ingenieros pueden generar mapas de distribución de temperatura de alta resolución, que brindan una visión integral de las características térmicas en todas las áreas de la PCB.

El análisis del mapa térmico no solo ayuda a identificar posibles puntos calientes y riesgos térmicos locales, sino que también permite evaluar la eficacia de diferentes diseños de enfriamiento, selecciones de materiales o disposiciones de componentes.

7)Monitoreo de temperatura de equipos semiconductores

Las cámaras térmicas infrarrojas pueden proporcionar monitoreo en tiempo real y alertas tempranas de sobrecalentamiento en equipos de fabricación de semiconductores.

Al implementar un monitoreo térmico continuo en equipos de alto valor, como máquinas de litografía e implantes de iones, se pueden detectar con anticipación los aumentos anormales de temperatura en componentes críticos, como motores y rodamientos. Esto ayuda a prevenir la parada del equipo debido al sobrecalentamiento y reduce las pérdidas de producción.

Además, la capacidad de medición de temperatura no contactiva de las cámaras infrarrojas evita efectivamente el contacto directo entre el personal y los componentes de alta temperatura, lo que reduce significativamente los riesgos de seguridad y también mejora la automatización y la eficiencia operativa en el proceso de producción.

8)Monitoreo de temperatura de gabinetes de distribución de energía

El interior de los gabinetes de distribución de energía contiene equipos empaquetados densamente y entornos electromagnéticos complejos. Durante una operación prolongada, componentes como cables, conexiones de barras y contactos de interruptores son propensos a aumentar la resistencia local debido a un mal contacto, envejecimiento del material o desgaste mecánico, lo que puede resultar en sobrecalentamiento, creando riesgos de incendio y fallas del equipo.,

Los métodos tradicionales de sensores de temperatura enfrentan desafíos, como instalación complicada, respuesta retardada, distribución de temperatura poco clara y mantenimiento difícil, lo que dificulta la monitorización integral de los interiores complejos de los gabinetes.

Para los dispositivos de interruptores de alta tensión con estructuras complejas y espacio limitado, las cámaras térmicas infrarrojas ofrecen soluciones de monitorización en formato de tarjeta ligeras y convenientes, lo que permite la monitorización en tiempo real de la temperatura interna, el diagnóstico automático de fallos y alertas de anomalías. La termografía permite a los ingenieros detectar visualmente las diferencias en la distribución de temperatura, identificar posibles puntos calientes a tiempo y mejorar significativamente la seguridad y confiabilidad del funcionamiento del gabinete.

Además, el sistema se puede emparejar con plataformas de software específicas para cada escenario, incluyendo un cliente de monitorización en tiempo real ligero y una plataforma en la nube de medios integrada, que admite inspecciones de vídeo en línea, gestión centralizada y alertas remotas, proporcionando una solución integral de termografía infrarroja para la operación inteligente y la monitorización de seguridad de los gabinetes de distribución de energía. 【

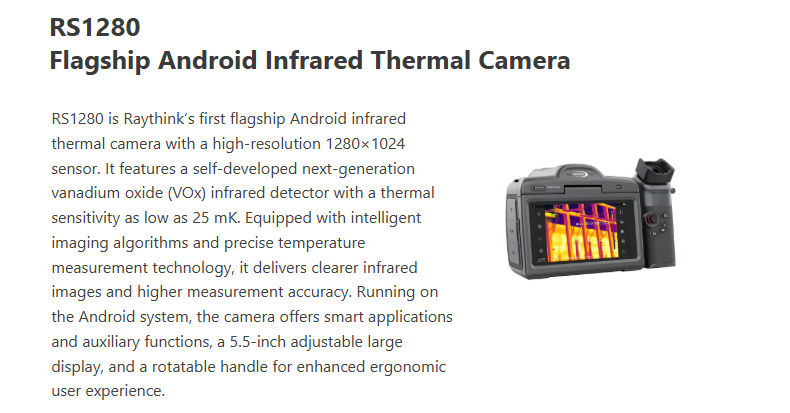

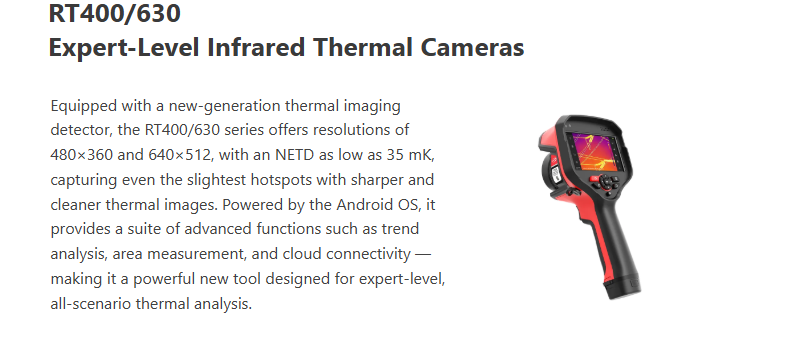

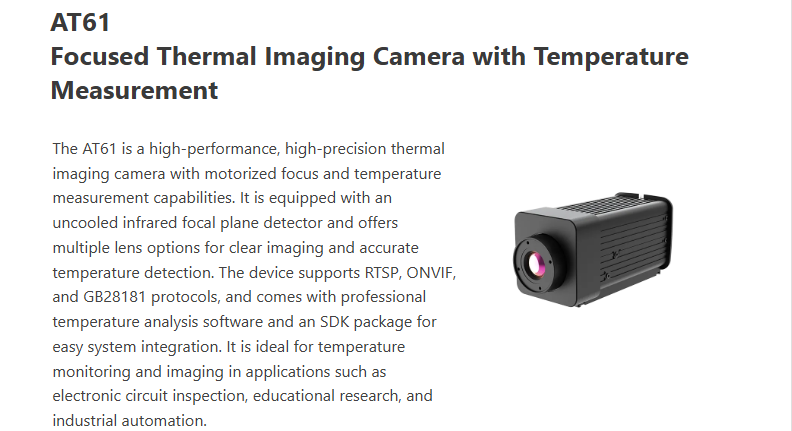

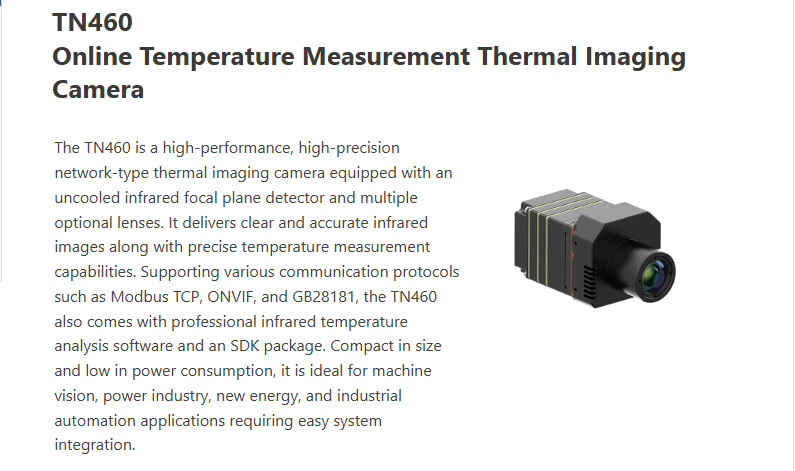

3. Productos Recomendados

4. Ventajas Técnicas y de Software

· Sin Contacto y Seguro: La medición de temperatura se puede realizar sin apagar la alimentación ni contactar físicamente con el circuito, evitando cortocircuitos y daños secundarios, especialmente adecuado para sistemas de alta tensión o alta potencia.

· Distribución de Temperatura Visualizada: Las cámaras térmicas infrarrojas generan mapas de temperatura intuitivos, lo que permite a los ingenieros identificar rápidamente los puntos calientes. El software adjunto admite la visualización de curvas de temperatura, el seguimiento de puntos calientes y alarmas basadas en umbrales.

· Alta Sensibilidad y Precisión: Capaz de detectar diferencias de temperatura tan pequeñas como 0,02°C, lo que lo hace especialmente eficaz para la detección de anomalías locales en paquetes BGA y QFN de alta densidad.】,

· Localización rápida de componentes defectuosos: La placa PCB completa se puede escanear en segundos, localizando rápidamente las áreas de calor anormal y mejorando significativamente la eficiencia de la investigación y desarrollo y el mantenimiento.

· Potentes funciones de análisis térmico: Admite mediciones de puntos, líneas y áreas, genera automáticamente mapas de distribución de temperatura y curvas de series temporales, y produce informes de inspección estandarizados para proporcionar datos para la verificación del diseño y la trazabilidad de la calidad.

· Imágenes de alta definición y gestión de datos: Permite la obtención de imágenes en tiempo real, la grabación de vídeos y el análisis de curvas de temperatura, lo que facilita la comparación, el archivo y la documentación.

· Detección de temperatura de alta sensibilidad: Cuenta con una detección térmica extremadamente sensible, capturando con precisión las pequeñas variaciones de calor e identificando los riesgos potenciales.

· Software de medición inteligente: Admite la medición de múltiples puntos, el análisis de áreas, el seguimiento de la temperatura máxima/mínima y la configuración de umbrales de alarma, satisfaciendo las necesidades de investigación, producción y aplicaciones de ingeniería.

5. Casos de aplicación

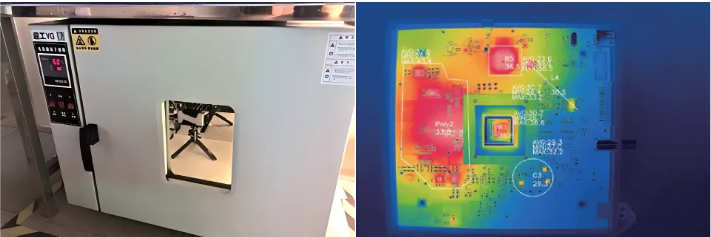

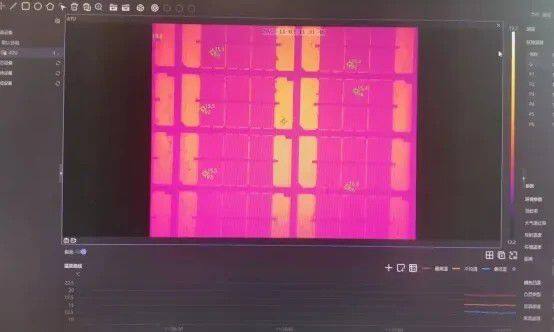

Caso 1: Proyecto de medición de temperatura de PCB para una empresa de investigación y desarrollo electrónico

En este proyecto, se utilizó una cámara infrarroja de medición de temperatura electro - óptica en línea (ART61) para realizar un monitoreo de temperatura no contactivo de los PCB dentro de una cámara de control de temperatura. El dispositivo cuenta con alta sensibilidad y un amplio rango dinámico de respuesta a la temperatura, lo que le permite detectar con precisión pequeñas diferencias de temperatura entre los componentes del PCB incluso a temperaturas ambientales de hasta 60°C.

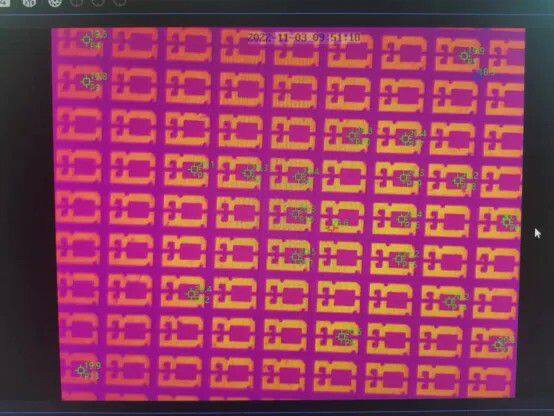

Caso 2: Inspección de producción de chips LED

Durante la producción y el empaquetado de chips LED, la complejidad del proceso y los altos requisitos de precisión a menudo dan lugar a problemas como el curado insuficiente de la pasta de plata, la contaminación de los electrodos o la alineación incorrecta de las uniones soldadas. Estos defectos pueden causar una resistencia de contacto anormal, lo que resulta en un aumento de la temperatura localizada, una reducción de la eficiencia luminosa o incluso la falla del chip.

Al introducir la cámara térmica infrarroja TN460 emparejada con el software de análisis térmico profesional TI Studio, los ingenieros pueden realizar mediciones de temperatura y imágenes térmicas de alta precisión sin contacto de los chips en modo de inspección macro/micro. El sistema puede mostrar las diferencias de distribución de temperatura en tiempo real para cada chip e identificar automáticamente los puntos calientes anormales, reflejando visualmente las desviaciones del proceso.

Con características de software como la medición de múltiples puntos, el seguimiento de la curva de temperatura y las alarmas automáticas, los ingenieros pueden identificar rápidamente las causas raíces de los defectos de proceso, como la temperatura de curado irregular o la contaminación de la capa conductora.

Conclusión

Con el rápido desarrollo de los productos electrónicos y la creciente demanda de gestión térmica, tecnología de imágenes térmicas infrarrojas se ha convertido en una herramienta fundamental para el diseño, la inspección y el mantenimiento de PCB. No solo permite la localización rápida de fallas y el diseño térmico optimizado, sino que también admite la monitorización térmica de todo el proceso y el análisis visualizado.

Raythink seguirá centrándose en el campo de las imágenes térmicas infrarrojas, ofreciendo soluciones integrales desde la verificación de I+D hasta las pruebas de producción, ayudando a la industria electrónica a avanzar hacia un futuro más eficiente y fiable.

,Etiquetas: Cámara térmica, Reparación de PCB