¿Cuál es la mejor cámara térmica para la reparación y rework de dispositivos electrónicos?

Los productos electrónicos enfrentan diversos fallos de circuito y defectos ocultos durante el desarrollo, la fabricación y el mantenimiento. Los técnicos necesitan métodos eficientes para identificar rápidamente los problemas. El aumento anormal de temperatura suele ser un indicador sutil pero crítico de fallos. Como herramienta de medición de temperatura no-contacto, la cámara termográfica muestra de forma intuitiva las características de distribución térmica de los productos electrónicos, y se va convirtiendo gradualmente en una herramienta esencial para los ingenieros de electrónica en el diagnóstico de fallos, la monitorización del rendimiento y la verificación de la fiabilidad. Este artículo analiza la necesidad, los escenarios de aplicación típicos y las mejores prácticas de uso de la cámara termográfica para la reparación y el retoque de productos electrónicos.

1. ¿Por qué se necesita una cámara termográfica para la reparación y el retoque de productos electrónicos?

Los métodos tradicionales de detección de fallos en circuitos requieren la medición punto por punto de voltaje, corriente, impedancia y parámetros de componentes en puntos y líneas críticos, combinados con el análisis de diagramas de circuitos para realizar inferencias. Este proceso es tedioso y depende en gran medida de la experiencia, lo que resulta en una baja eficiencia de detección y un alto riesgo de pasar por alto fallos. Tiene dificultades para satisfacer las demandas de inspección de los componentes electrónicos modernos de alta densidad y miniaturizados.

Cuando los componentes electrónicos fallan, como por cortocircuitos, circuitos abiertos o mal contacto, la corriente que fluye a través del componente se ve afectada, lo que hace que la temperatura del componente difiera significativamente de su estado normal. Esto hace que las anomalías térmicas sean el indicador de falla más directo. Al analizar la distribución de temperatura dentro de los productos electrónicos, se pueden identificar peligros potenciales mientras están encendidos, descubriendo áreas problemáticas que son difíciles de detectar a simple vista, reduciendo así la necesidad de desmontaje y verificación repetida.

Las cámaras termográficas capturan la radiación infrarroja emitida por los componentes, proporcionando una visión integral de la temperatura que permite a los ingenieros localizar rápidamente las áreas problemáticas, mejorando significativamente la precisión y la eficiencia de las pruebas de I+D y el trabajo de reparación.

2. Mejor cámara térmica para electrónica: Recomendaciones de Raythink

1) RM620 Cámara térmica portátil

· 640×512 resolución infrarroja de alta resolución

· Cámara de luz visible de 5 megapíxeles

· Rango de medición de temperatura: -20°C a +650°C

· Actualizaciones inteligentes: las líneas isotérmicas ayudan en el análisis de fallas y la inspección de equipos

· Análisis de temperatura de puntos/líneas/áreas personalizable con retroalimentación intuitiva y clara

· Transmisión Wi-Fi para integración con aplicaciones móviles y software de análisis para PC inteligentes

2) AT31 Cámara térmica de enfoque motorizado

· Algoritmo de imagen de próxima generación para mayor claridad de detalles

· Opciones de resolución infrarroja de 384×288/640×512 para imágenes de alta definición

· <40mK NETD, superior a los productos competidores

· Amplio rango de medición de temperatura: -20°C a +650°C

· Tasa de fotogramas sincronizada de imagen y temperatura de 50Hz

· Tamaño compacto, bajo consumo de energía, múltiples opciones de lentes

· Ricas interfaces con soporte de SDK para fácil integración

3) TN220 Thermographic Cube Camera

· Resolución infrarroja de 256×192

· Medición de temperatura precisa

· Soporte de múltiples protocolos para la integración de sistemas industriales y de IoT

· Funcionalidad potente del cliente web

· Diseño compacto

· Soporte de alimentación PoE

· Visualización de imágenes de doble espectro

4) TN460 Fixed-mount Thermal Camera

· Algoritmo de imágenes de próxima generación para detalles más nítidos

· Resolución infrarroja de 640×512 para imágenes de alta definición

· NETD <40mK, superando a los productos competidores

· Rango de medición de temperatura amplio de -20°C a +650°C

· Tasa de fotogramas sincronizada de imágenes y temperatura de 25Hz

· Tamaño compacto, bajo consumo de energía, múltiples opciones de lentes

· Ricas interfaces que soportan el desarrollo de SDK para una fácil integración

3. Ventajas de la cámara termográfica para la reparación y reciclado de electrónica

· Detección sin contacto

La inspección con cámara térmica no requiere apagar la energía, lo que hace que la operación sea conveniente. La medición sin contacto no altera el campo de temperatura original, evitando daños secundarios o la introducción de nuevos fallos.

· Visualización de la información de temperatura

La imagen clara produce imágenes térmicas infrarrojas de alta calidad, proporcionando el estado de temperatura en tiempo real de los componentes electrónicos en las placas de circuito. La información de temperatura visualizada revela eficazmente las condiciones de funcionamiento de la placa de circuito.

· Alta sensibilidad para detectar sutiles diferencias de temperatura

Las cámaras de imágenes térmicas cuentan con capacidades de detección de temperatura extremadamente sensibles. Las mediciones son estables y tienen velocidades de respuesta rápidas, detectando variaciones de temperatura mínimas. Esto permite identificar sutiles diferencias térmicas entre los componentes electrónicos para descubrir posibles fallos.

· Potente software de análisis de temperatura

El software muestra de forma intuitiva las curvas de distribución de temperatura en tiempo real de las áreas de inspección y almacena imágenes y flujos de video con datos de temperatura. Admite diversos modos de medición de temperatura, incluyendo el seguimiento de la temperatura máxima/mínima, la medición de temperatura de puntos/líneas/áreas y alarmas de umbral configurables que se activan cuando las temperaturas alcanzan los rangos preestablecidos.

4. Casos de aplicación en reparación y retoque de electrónica

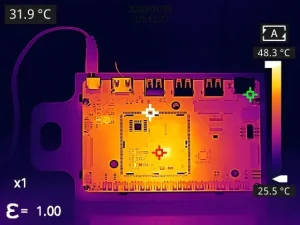

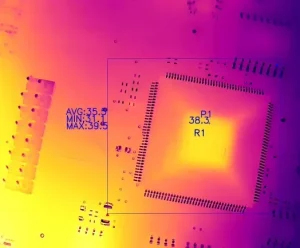

1) Localización de fallas en PCB

El PCB (placa de circuito impreso) es un componente indispensable en los productos electrónicos. La mayoría de las fallas en los PCB se deben a daños en los componentes, como defectos en los chips, problemas en los condensadores/resistores o problemas en las patillas de las soldaduras. La solución de problemas requiere localizar el componente dañado para reemplazarlo. El método tradicional implica el uso de termopares para la medición de temperatura punto por punto y cajas convertidoras externas para la exportación de datos, lo que hace que el proceso sea engorroso, ineficiente y propenso a detecciones omitidas.

Dado que los componentes defectuosos suelen generar anomalías térmicas cuando se encienden, la termografía puede identificar rápidamente las áreas anómalas en función de la distribución de temperatura, mejorando significativamente la eficiencia de localización.

Raythink Solution: Utilice cámaras térmicas portátiles emparejadas con software profesional de análisis de temperatura. La cámara se puede utilizar para inspecciones de patrulla a mano o montada en soportes fijos conectados a pantallas externas para monitoreo.

· La termografía muestra directamente la distribución de temperatura de los componentes en la placa PCB, lo que permite identificar de manera intuitiva los componentes defectuosos

· La enfocación manual precisa permite detectar objetivos tan pequeños como 1 mm (a una distancia de 0,1 m), observando claramente el tipo y la ubicación de los componentes anómalos

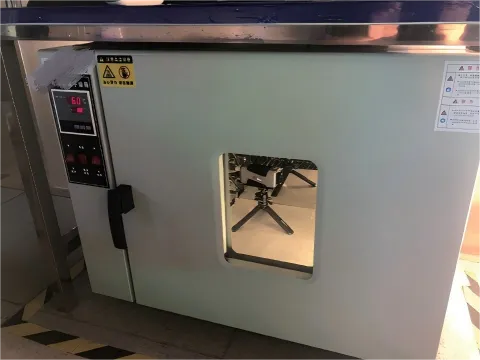

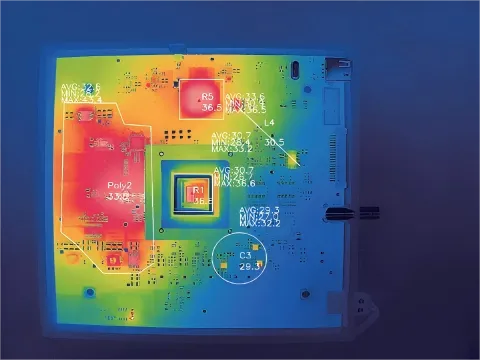

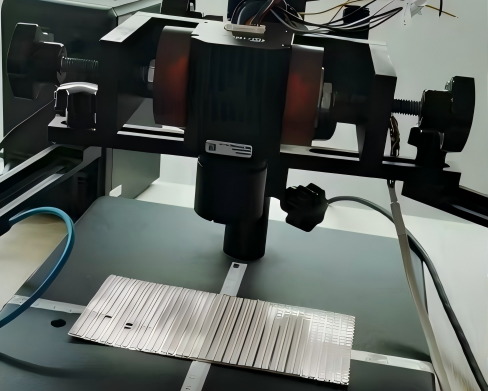

2) Monitoreo de temperatura en pruebas de diseño de circuitos impresos

Durante las fases de I+D, los ingenieros deben monitorear la carga térmica de los componentes en las placas de circuitos para evaluar la racionalidad del diseño de la disposición de los componentes. Dada la distribución densa de componentes en las placas de circuitos, la medición de temperatura basada en contacto tradicional no solo implica procedimientos complejos, sino que también puede alterar el campo térmico propio del circuito, lo que no cumple con los requisitos de laboratorio para la recopilación de datos en tiempo real en múltiples puntos.

Combinado con una cámara de temperatura constante que alcanza los 60°C para simular los entornos reales de funcionamiento de las placas de circuito, las cámaras de imágenes térmicas proporcionan resultados visualizados de la distribución de temperatura y los cambios de los puntos calientes en los componentes electrónicos. Los ingenieros pueden utilizar estos datos para identificar riesgos potenciales e implementar medidas correctivas en consecuencia.

Raythink Solution: Utilice una cámara de imágenes térmicas en línea para observar las placas de circuito mientras ambas se colocan en una cámara de temperatura constante. Las pruebas de campo confirman que el equipo funciona de manera confiable en condiciones de 60°C.

· Mapee las áreas críticas de inspección y obtenga las temperaturas en tiempo real de cada componente electrónico

· Analice los datos de temperatura recopilados para evaluar la corriente, el voltaje y otros parámetros a los que se someten los componentes

· Los ingenieros de I+D localizan con precisión los puntos de falla en función de los resultados de la detección para optimizar el diseño del circuito, mejorando así la eficiencia de conversión, reduciendo el aumento de temperatura interna y mejorando la fiabilidad del circuito

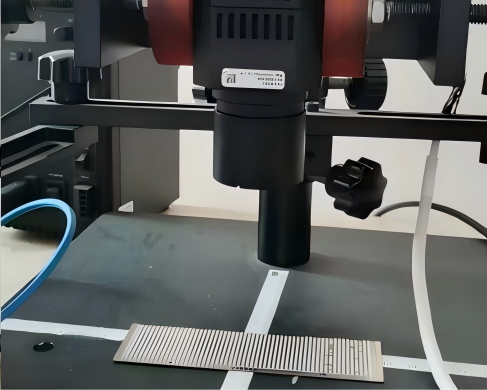

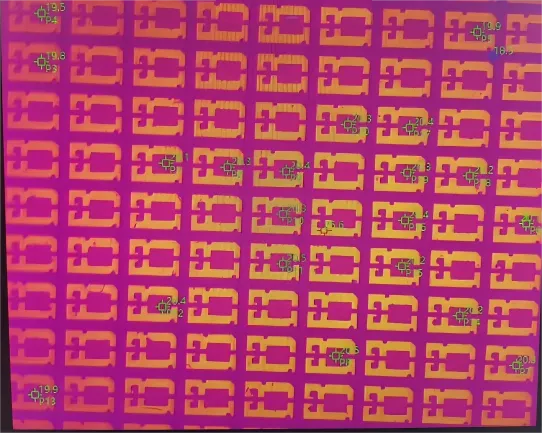

3) Monitoreo de la temperatura de los chips LED

Los chips LED pueden experimentar un curado insuficiente de la pasta de plata, soportes contaminados o electrodos de chip durante el empaquetado y procesamiento, lo que causa una resistencia de contacto alta o inestable. Esto resulta en un aumento de la temperatura local del chip, lo que afecta el brillo, la vida útil del LED o incluso causa fallas. Los equipos de detección tradicionales tienen dificultades para cumplir con los requisitos de inspección de los chips LED de pequeños tamaños modernos.

Las cámaras termográficas logran una imagen precisa y la medición de la temperatura a través de lentes de alta sensibilidad y macro, particularmente adecuadas para el monitoreo amplificado de pequeñas áreas generadoras de calor. Al presentar claramente la distribución de temperatura, la termografía hace que las ubicaciones de los defectos del chip sean inmediatamente evidentes.

Solución Raythink: Una cámara termográfica desplegada por encima de la placa de chips LED monitorea las condiciones de temperatura en tiempo real en el área central del chip. Emparejada con el software de análisis de temperatura profesional TI Studio de Raythink, revela claramente los problemas en el chip LED.

· La configuración de la lente macro combinada con el zoom digital de 1–8x permite una imágenes nítidas de alta magnificación, localizando con precisión los defectos minúsculos de los chips

· El seguimiento de temperatura multipunto y el análisis de áreas generan mapas térmicos de temperatura en tiempo real, localizando rápidamente las áreas de alta temperatura en la superficie del chip

· La configuración de alarmas automáticas a través del software identifica automáticamente los chips anómalos y genera informes de detección, mejorando significativamente la eficiencia de detección

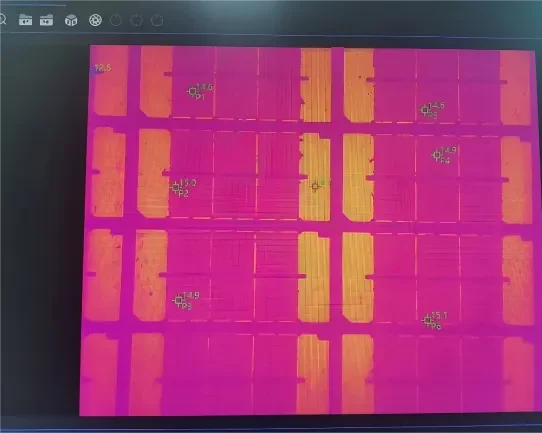

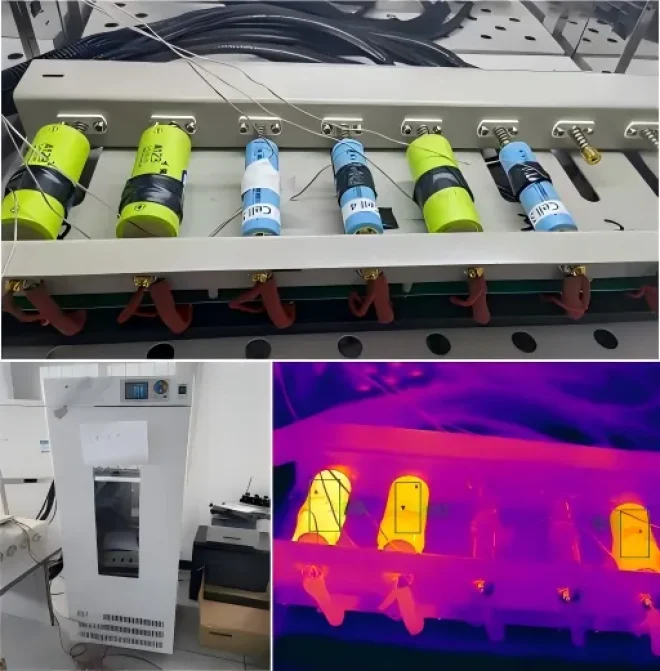

4) Prueba de equilibrio térmico de la batería

En la actual investigación universitaria sobre materiales y aplicaciones de control industrial que involucran la medición de temperatura, es esencial monitorear y evaluar el equilibrio térmico de las baterías o grupos de baterías. La medición de temperatura por contacto con termopares tradicionales es engorrosa y solo puede monitorear un solo punto de la batería, no cumpliendo con la demanda de recopilación de datos a gran escala requerida en la investigación científica.

La termografía infrarroja revela claramente los patrones de distribución de temperatura dentro de las baterías y los paquetes de baterías, lo que permite evaluar la eficacia del diseño de la estructura de disipación de calor del paquete de baterías. Esto proporciona a los investigadores herramientas de medición más eficientes, acelerando significativamente la aplicación práctica de los resultados de la investigación.

Raythink Solution: Coloque las baterías diana que requieran investigación en el sistema de control de temperatura de prueba de baterías y ajuste diferentes temperaturas a través del control de temperatura constante. Utilice una cámara termográfica cubo adecuada para espacios confinados para monitorear la distribución de temperatura en toda la superficie de cada grupo de baterías.

· El soporte para la medición de puntos arbitrarios en las imágenes térmicas permite la adquisición de cualquier temperatura local dentro del área de cobertura de la cámara térmica

· La selección de puntos en diferentes ubicaciones permite el seguimiento de las temperaturas máxima y mínima

· La superposición de fotos digitales con imágenes térmicas completas proporciona más detalles para el análisis de imágenes, facilitando la evaluación integral y el seguimiento de las tendencias de desarrollo de la temperatura de la batería. Esto proporciona soporte de datos para la investigación del equilibrio térmico de la batería

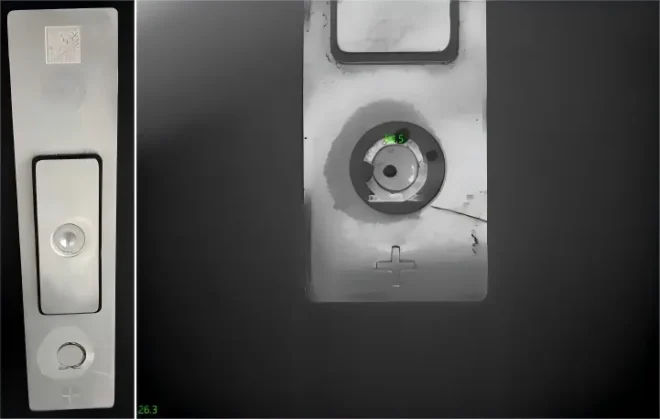

5) Detección de fugas en la carcasa de la batería

Las baterías presentan riesgo de fuga en condiciones como soldaduras deficientes, placas dañadas o defectos estructurales. En casos leves, se produce una degradación del rendimiento, mientras que en casos graves, pueden desencadenar incidentes de seguridad. Los métodos de detección comunes, como la prueba de resistencia, la prueba de presión de gas, el análisis de COV o la inspección visual, a menudo no logran identificar directamente la ubicación y la gravedad de la fuga. También carecen de eficiencia y son susceptibles a juicios humanos.

Las cámaras termográficas capturan las diferencias de temperatura formadas por el líquido que se filtra en la superficie de la batería, identificando de manera eficiente y precisa las ubicaciones y el alcance de la fuga de la batería. La inspección termográfica no requiere desmontar la batería y puede cubrir simultáneamente grandes áreas de superficie.

Solución de Raythink: Desplegar una cámara térmica en línea para monitorear la distribución de temperatura superficial en las carcazas de las baterías, emparejada con software de análisis profesional para establecer rangos de temperatura característicos de fuga para la marcación automática y la alarma.

· La cámara térmica escanea rápidamente toda la superficie de la carcasa de la batería, localizando con precisión los puntos de fuga a través de anomalías de temperatura, lo que reduce significativamente el tiempo de inspección

· La función de medición de temperatura de área evalúa cuantitativamente las partes con fugas, determinando la gravedad y el alcance para distinguir entre filtraciones leves y fugas graves, y guiando diferentes estrategias de manejo en consecuencia

· La compatibilidad con el almacenamiento a largo plazo de datos y el análisis fuera de línea permite establecer una base de datos de características térmicas para las fugas de baterías, lo que ayuda a las fábricas en el análisis de modos de falla por fugas

5. Consejos para usar una cámara térmica en la reparación y reciclado de electrónica

· Asegúrese de un enfoque adecuado y la selección de la lente correcta

Los componentes electrónicos suelen ser pequeños, por lo que un enfoque adecuado y una configuración de lente adecuada son fundamentales. Según diferentes objetivos de inspección y distancias de trabajo, seleccione lentes estándar, lentes macro o super lentes macro para garantizar una imagen nítida.

· Controlar las condiciones ambientales de inspección y los estados de funcionamiento de los componentes

Mantener un entorno de inspección relativamente estable, evitando la luz solar directa o fuentes de calor fuertes. Los componentes electrónicos deben ser alimentados y funcionar hasta alcanzar el equilibrio térmico antes de la inspección para revelar completamente las fallas de calentamiento mientras se mantiene un funcionamiento estable del circuito, evitando los juicios erróneos causados por temperaturas transitorias.

· Comparar las imágenes térmicas de componentes electrónicos normales y sospechosos

Bajo condiciones de funcionamiento e temperaturas ambientales idénticas, utilizar las imágenes térmicas de componentes normales del mismo modelo como línea de base de referencia. Comparar estas con las imágenes térmicas de los componentes en prueba permite detectar de forma intuitiva las áreas anómalas a través de las diferencias en la distribución de temperatura, incluso sin conocimientos profesionales.

· Ajustar razonablemente los parámetros de temperatura de la cámara térmica

Ajustar parámetros como la emisividad según las características del material de los objetivos de inspección, asegurando una medición precisa de la temperatura infrarroja. Además, aprovechar la función de umbral de alarma del software para preestablecer rangos de temperatura anormales, marcando automáticamente las áreas problemáticas.

· Preserve Raw Data for Analysis

Grabe vídeos de imágenes térmicas o guarde imágenes térmicas de alta calidad para un análisis profundo posterior y el seguimiento de problemas. Combinado con los registros de curvas de temperatura, esto permite un diagnóstico más preciso de las fallas de los componentes electrónicos.

· Clean the Lens and Perform Regular Maintenance

El polvo, las huellas dactilares o la condensación en la lente afectan gravemente la recepción de radiación infrarroja, lo que resulta en mediciones de temperatura inexactas. Limpie regularmente las lentes con paños y soluciones especializadas para la limpieza de lentes, evitando materiales ásperos o productos químicos fuertes que puedan dañar la lente.

6. Conclusion

La tecnología de imágenes térmicas hace visible y cuantificable el comportamiento de temperatura de los dispositivos electrónicos, lo que permite a los técnicos identificar rápidamente los puntos de falla y los riesgos potenciales durante los procesos de desarrollo, prueba y reparación. No solo mejora la eficiencia de resolución de problemas y la precisión del diagnóstico, sino que también ayuda a optimizar el diseño del circuito y la verificación de la confiabilidad. Raythink, aprovechando la tecnología profesional de medición de temperatura infrarroja y la experiencia de aplicación madura, ofrece soluciones eficientes de detección térmica para la industria electrónica, satisfaciendo las necesidades de extremo a extremo desde la verificación del diseño y las pruebas de producción hasta la reparación de fallas. Para explorar soluciones de inspección por imágenes térmicas adaptadas a su negocio, póngase en contacto con el equipo técnico de Raythink para una consulta personalizada de uno a uno.

Publicado recientemente

-

Cámaras de seguridad comerciales para exteriores: Lo que necesitas saber

28 de enero de 2026En el actual panorama de seguridad complejo, las áreas exteriores de las propiedades comerciales enfrentan desafíos como robos, va Leer más

Leer más -

Cuatro escenarios fundamentales: La cámara térmica infrarroja protege las instalaciones de parking subterráneo de energías renovables

27 de enero de 2026Con el aumento en el número de vehículos de energía nueva, los riesgos de seguridad contra incendios de las instalaciones de estac Leer más

Leer más -

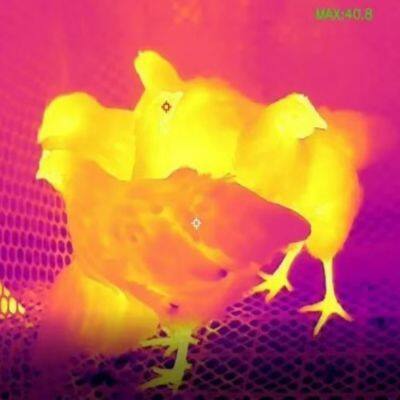

Medición no contactada de temperatura en investigación biológica a través de tecnología infrarroja

26 de enero de 20261. Introducción de contextoEn la investigación del mecanismo biológico, como el análisis del comportamiento metabólico de los anim Leer más

Leer más -

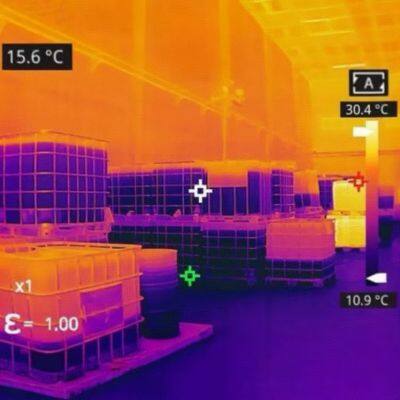

Cámara térmica infrarroja para monitoreo visual de temperatura en vehículos de cadena fría logística

22 de enero de 2026El monitoreo de temperatura durante el transporte en camiones frigoríficos es una aplicación clave de las cámaras térmicas en la l Leer más

Leer más